Mikroporosität

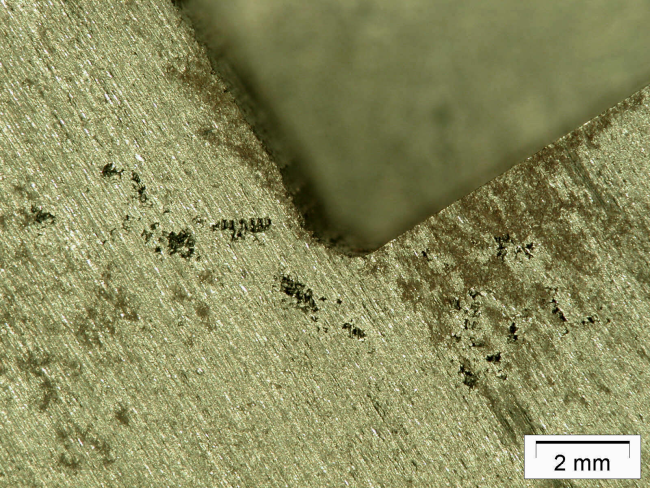

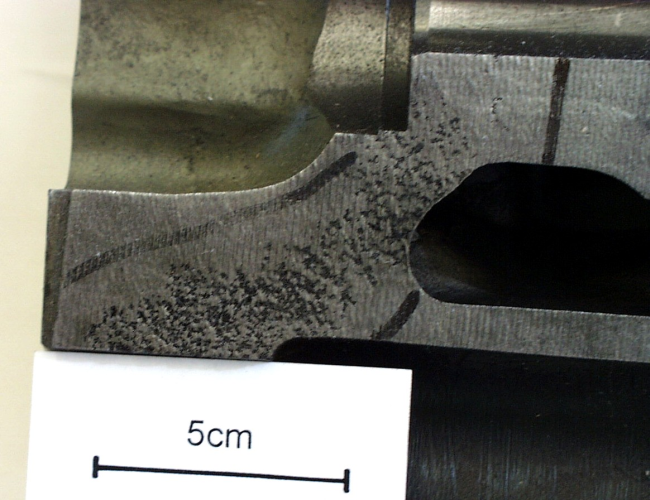

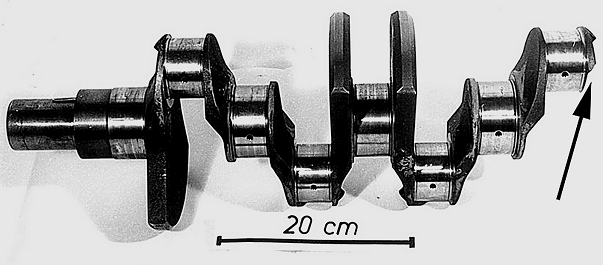

Mikroporosität tritt an den Stellen im Gussstück auf, die zuletzt erstarren, vor allem aber an Stellen mit Materialanhäufungen und Wanddickenübergängen sowie an Sandkanten (vorspringende Form und Kernpartien, siehe Sandkanteneffekt), Bilder 1 und 2.

Besonders anfällig sind Legierungen mit breitem Erstarrungsintervall. Mikroporosität kann somit bei allen Gusswerkstoffen auftreten, unabhängig vom Formverfahren.

Gussstücke, die in Sandformen und mit Sandkern hergestellt werden, sind stärker fehleranfällig, da zusätzlich eine durch den Formstoff verursachte Gasporosität auftreten kann. Außerdem liegt bei diesen Herstellungsverfahren eine mehr oder weniger nachgiebige Form vor, die ebenfalls zu dieser Fehleranfälligkeit beiträgt (s. a. Lunker).

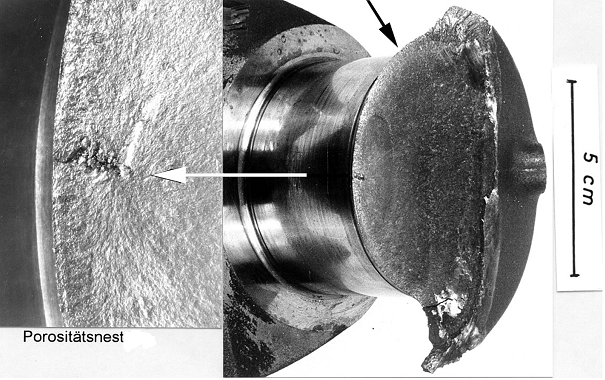

Die Fehler stellen sich in einem schwammartigen, aufgelockerten, porösen Bruchgefüge dar und sind nicht immer mit freiem Auge sofort zu erkennen.

Ähnlich wie bei Gasporosität wird Mikroporosität erst bei der Prüfung der Gussstücke auf Dichtheit (siehe Dichtheitsprüfung), nach der Bearbeitung oder bei einer galvanischen Oberflächenbehandlung deutlich.

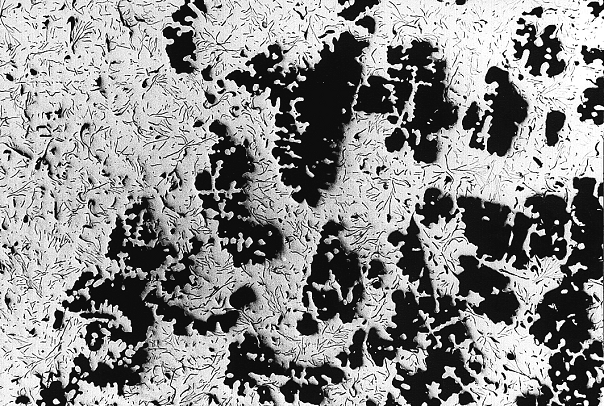

Die an den bevorzugten Stellen auftretenden Poren haben eine rauwandige Innenfläche (Bild 3) und dürfen bei der Suche nach den Entstehungsmechanismen und den darauf folgenden Maßnahmen zur Vermeidung nicht mit Gasporosität (glattwandige und blanke Innenflächen der Poren) verwechselt werden.

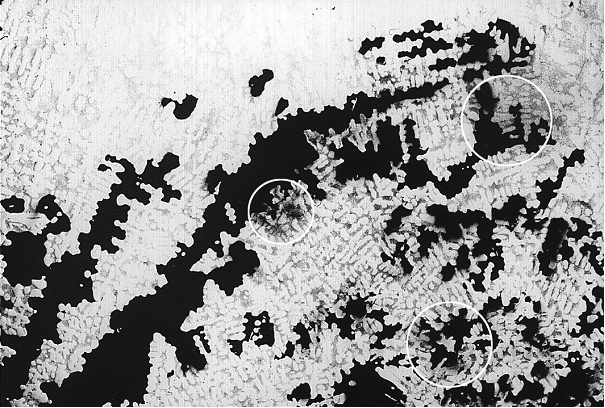

Der eindeutige Nachweis der Mikroporosität erfolgt am metallografischen Schliff (Bild 4). Genaue Kennzeichnung und Abgrenzung der maßgebenden Ursachen sind im einzelnen schwierig und oft nicht mit letzter Sicherheit möglich, da eine Vielzahl von Einflüssen wirksam ist und sie in der Regel eng miteinander verknüpft sind. So kann z. B. in einem Querschnitt Mikroporosität auftreten, die jedoch einen erhöhten Gasdruck zur Voraussetzung hatte; es handelt sich hierbei um so genannte schwarze Stellen bei Gusseisen oder um Buntfärbung bei Kupfergusslegierungen, um Porosität also, deren Entstehungsursache nicht nur im Volumendefizit liegt, sondern die auch als Folge der Gasentwicklung des Form- und Kernformstoffes auftritt.

Ob und wie stark Porositäten die Gussstückeigenschaften bei mechanischer Beanspruchung beeinträchtigen, ist im Wesentlichen abhängig von der:

Höhe der BeanspruchungBeanspruchungsweise (Art und Richtung, wie statisch oder dynamisch, Schlag- , Zug-, Biegungs- oder Torsionsbeanspruchung usw.)Lage der Porositäten in Bezug auf die BeanspruchungenVerformbarkeit des Werkstoffes

Die Beeinträchtigung der mechanischen Belastbarkeit durch die Querschnittsschwächung durch Porositäten ist insbesondere bei gleichmäßig verteilten Mikroporositäten untergeordnet. Die Beeinträchtigung entsteht mehr durch die Spannungskonzentrationen an und in den porösen Bereichen. Dadurch kommt es hier zu höheren Spannungen, das Verformungsvermögen wird früher erschöpft und das Anreißen bzw. der Bruch wird früher eingeleitet.

Die Beeinträchtigung durch Mikroporosität bei schwingender Belastung ist immer größer als bei statischer Belastung, so dass hier der Fehler sehr häufig zum Ausschuß führt, wobei die Lage der Porosität in Bezug auf die Beanspruchungsweise maßgeblich ist. So wird eine Mittellinienporosität in der neutralen Faser eines auf Biegung beanspruchten Querschnittes wenig negative Auswirkungen haben, wogegen sich Porositäten an der Biegezugseite gravierend auswirken werden (Bilder 5 und 6). Neben den mechanischen Einflüssen beeinträchtigen Porositäten aber auch Druckdichtheit, Beschichtbarkeit und jegliche Funktionsflächen.

Die Aufteilung des Gesamtvolumendefizits auf Makrolunker, Einfallstellen, äußere Schwindung und Mikroporosität ist vom Erstarrungsablauf und Erstarrungsverhalten abhängig, die durch die Zusammensetzung, den Keimhaushalt, die Abkühlungsbedingungen sowie durch die geometrischen Verhältnisse des Stückes beeinflusst wird (s. a. Lunker).

Die Abnahme des Volumens des Gießmetalls (Kontraktion) bei der Abkühlung und Erstarrung sowie eine breiartige Erstarrung selbst, Gasauscheidung aus der Schmelze (endogene Gase) sowie Gasabgabe aus dem Formstoff (exogene Gase), sind als grundlegende Entstehungsursachen der Mikroporosität zu nennen.

Die Erstarrung erfolgt an überhitzten Stellen nicht gerichtet (siehe ungerichtete Erstarrung). Die Volumenschwindung bei Abkühlung und Erstarrung an diesen Stellen kann nicht durch Speisung aus anderen Bereichen des Gussteils ausgeglichen werden, und in die entstehenden Mikrolunker können Gase aus der Schmelze oder dem überhitztem Formteil diffundieren und somit die Mikroporosität vergrößern.

Besonders der "Sandkanteneffekt" wirkt sich auf die Entstehung von Mikroporosität äußerst negativ aus (Bild 1). Ursache dieses Effektes ist bekanntlich, dass die Sandkante vom sie umschließenden Gießmetall besonders stark aufgeheizt wird und dadurch die Abkühlung des Metalls gegenüber Nachbarbereichen verzögert, so dass dieses Metall zum Teil zum Ausgleich in die früher erstarrenden Nachbarbereiche abfließen kann.

Bei Eisen-Kohlenstoff-Legierungen sind hier der Einfluss des niedrig schmelzenden Phosphideutektikums und damit auch die Seigerung des Phosphors zu nennen. Weiterhin wäre der Einfluss der Grafitexpansion bei der Erstarrung und damit der Einfluss der Formfestigkeit zu beachten (s. Lunker).

Bei Mikroporosität in Gussstücken aus Aluminiumlegierungen kann es sich um interdendritische Lunker, um Wasserstoffblasen oder um eine Kombination von beiden handeln. Es gibt ein einfaches Verfahren, um zwischen Mikrolunkern und Gasporen zu unterscheiden: die "Nächste-Nachbar-Cluster"- Analyse mit Hilfe der Bildanalyse.

Grundlage ist die einfache Beobachtung, dass Mikrolunker in Gruppen auftreten, d. h. nahe beieinander liegen, während Gasporen stärker verteilt sind und einen größeren Abstand zueinander haben. Der Abstand zwischen einer Pore und ihrem nächsten Nachbarn lässt sich daher als Unterscheidungsmerkmal nutzen. Mit Hilfe eines Grenzwertes für den Abstand können die Hohlräume in Cluster, bei denen die Porenabstände geringer als der kritische Abstand sind, und in Einzelhohlräume unterteilt werden. Oberhalb eines bestimmten Wasserstoffgehaltes, der zu 0,17 cm3/100 g Al ermittelt wurde, traten Gasporosität und Mikrolunker gemeinsam mit etwa gleichem Anteil auf. Bei Wasserstoffgehalten oberhalb dieses Grenzwertes wurde keine Mikrolunkerung allein beobachtet. Unterhalb des kritischen Wasserstoffgehaltes ist dagegen die Mikrolunkerung der Hauptmechanismus, nach dem sich Hohlräume bilden.

Bei Aluminium-Kokillenguss zeigt sich gegenüber Aluminium-Sandguss ein kleineres Gesamtvolumendefizit; das trifft auch für die Mikroporosität zu. Als Ursache wird die auf Grund der relativ kurzen Erstarrungszeit während der Füllung der Form im Kokillenguss beim Gießen mögliche Nachspeisung angesehen, eine ordnungsgemäße Kokillentemperatur vorausgesetzt.

Die geringsten Mikroporositäten weisen Druckgussteile auf, deren Ursachen hier vor allem in der Schwindungsporosität zu suchen sind.

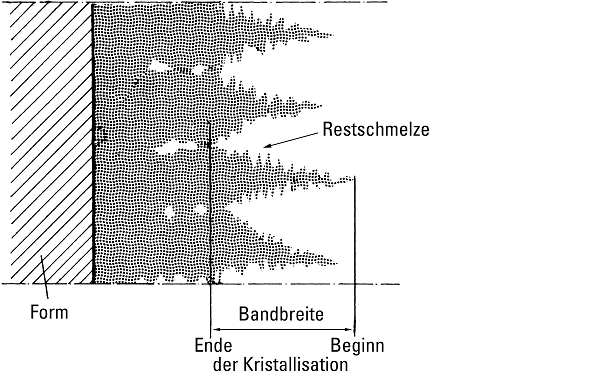

Eine maximale Mikrolunkerung bei Gussmessing wird bei 68 % Cu und 32 % Zn festgestellt, außerdem zeigen besonders die Guss-Zinnbronzen G-SnBz 14 und G-SnBz 20 ausgeprägte Zonen mit Mikrolunkern. Diese Lunkerformen werden mit dem Auftreten eines Erstarrungsbandes (Bild 7) erklärt, worunter man jene Zone im Gussstück versteht, in der gleichzeitig sowohl flüssige als auch feste Phasen vorkommen.

Maßnahmen zur Vermeidung:

1. Erstarrungsintervall reduzieren, naheutektische Zusammensetzung verwenden, gegebenenfalls Legierung wechseln.

2. Erhöhung des Selbstspeisungsvermögens infolge der Expansion bei der eutektischen Grafitausscheidung durch eine möglichst hohe eutektische Grafitmenge, die wiederum durch optimale Spätimpfung (siehe Impfen) und/oder Verbesserung der chemischen Zusammensetzung erreicht werden kann.

3. Der Sättigungsgrad sollte immer so hoch wie möglich eingestellt werden, wobei sich bei Grauguss die zulässige Obergrenze aus der geforderten Zugfestigkeit ergibt. Bei starken Analysenschwankungen sollte daher nicht zur Sicherheit eine "halbe Sorte" härter als gefordert geschmolzen werden, sondern die Treffsicherheit bei der Einstellung der Zusammensetzung ist zu verbessern.

4. Bei Gusseisen mit Kugelgrafit ist die zulässige Obergrenze des Kohlenstoffäquivalentes (Sättigungsgrad) die Grenze zur Grafitflotation. Die Einstellung des CE-Wertes knapp unterhalb der Flotation (vor allem bei dickwandigen Teilen) gewährleistet immer die maximale Grafitmenge zur Selbstspeisung.

5. Der Magnesiumgehalt von Gusseisen mit Kugelgrafit sollte nie höher als zur Gewährleistung einer optimalen Kugelausbildung notwendig sein. Jede verfahrenstechnische Maßnahme, durch die eine Überbehandlung des Eisens vermieden und Mg-Streuungen eingeengt werden, vermindert die Neigung zur Mikroporosität des Eisens.

6. Karbidstabilisierende Elemente (siehe Karbidbildner) wie beispielsweise Chrom, Vanadium, Titan, bei GJS auch Mangan sollten so niedrig wie möglich gehalten werden, weil sie der Grafitisierung entgegen wirken und damit das Speisungsverhalten verschlechtern.

7. Vermeidung von schroffen Querschnittsübergängen und Knotenpunkten (siehe Gießgerechte Gestaltung).

8. Anlegen von Kühlkokillen oder an gefährdeten Stellen Formstoffe mit großem Wärmeableitungsvermögen (Zirkonsand, Chromitsand) einsetzen.

9. Konstruktive Änderung dahingehend, dass "heiße Stellen" vermieden werden, d. h. Kanten abrunden und Radien vergrößern.

10. Bindergehalte in Formstoffen (Bentonit und Harz) möglichst gering halten, Wassergehalt niedrig halten.

11. Gute Gasdurchlässigkeit des Formstoffes sowie beste Kernluftabfuhr gewährleisten.

12. Optimale Gießtemperaturen und -zeiten einstellen, so dass ein gleichmäßiges Fortschreiten der Erstarrung im Gussteil gewährleistet ist.

13. Für Eisen-Kohlenstoff-Legierungen sind unbedingt die Phosphor- und Schwefelgehalte auf ein Minimum zu begrenzen.

14. Bei Aluminium- und Magnesium-Legierungen (Sand-, Kokillen- und Druckgießverfahren) ist auf ordnungsgemäße Schmelzführung, saubere und trockene Schmelzwerkzeuge, Pfannen und Einsatzmaterialien sowie auf die Wirksamkeit von Kornfeinung und Veredelung zu achten. Nichtmetallische Verunreinigungen, die in der Schmelze suspendieren, vermeiden.

15. Gasgehalte in der Schmelze reduzieren.

16. Bei Sandguss Formen durch Erhöhung des Verdichtungsdruckes (siehe Verdichtung) stabiler gestalten und möglichst gleichmäßig verdichten.

17. Beseitigung von Porositätsfehlern durch Imprägnieren. Dabei muss hinsichtlich der Produkthaftung das Abdichten der Gussteile mit dem Kunden vereinbar sein.

Weiterführende Stichworte:

Gussfehler

Formsandbedingte Gussfehler