Schlackeneinschlüsse

Da es sich bei diesem Fehler meist um Ofen- oder Schmelzebehandlungsschlacke handelt, kann er bei allen Gusswerkstoffen auftreten, unabhängig vom Formverfahren oder Gießverfahren.

Dieser Fehler ist häufig an oben liegenden Gussstückflächen, Kernen und Formenvorsprüngen zu beobachten. Diese nichtmetallischen Einschlüsse können mit Gasblasen vergesellschaftet sein.

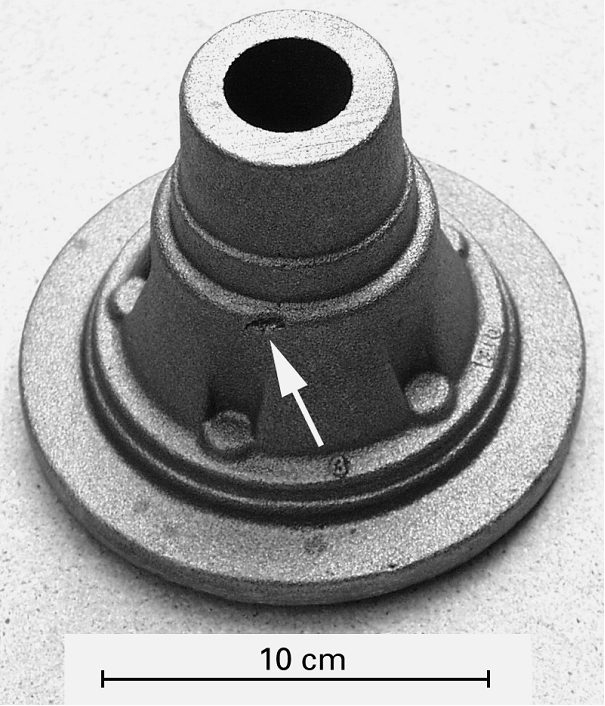

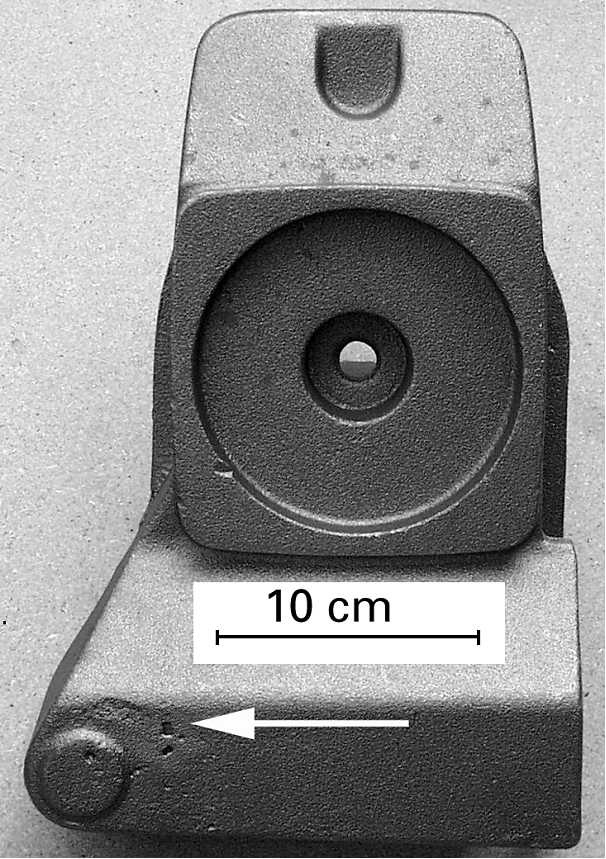

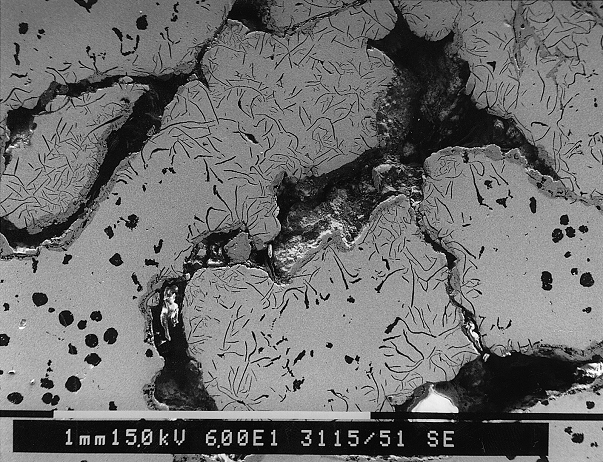

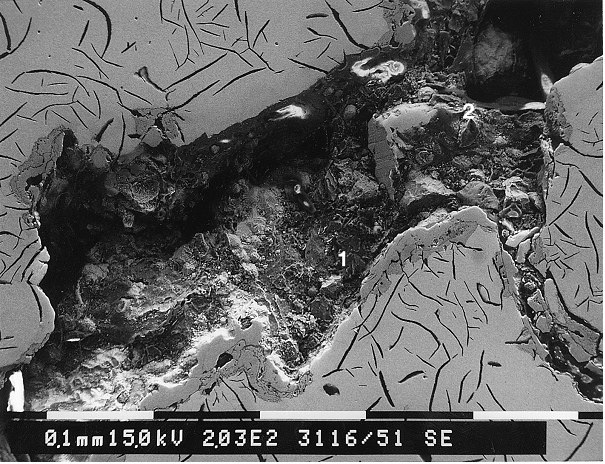

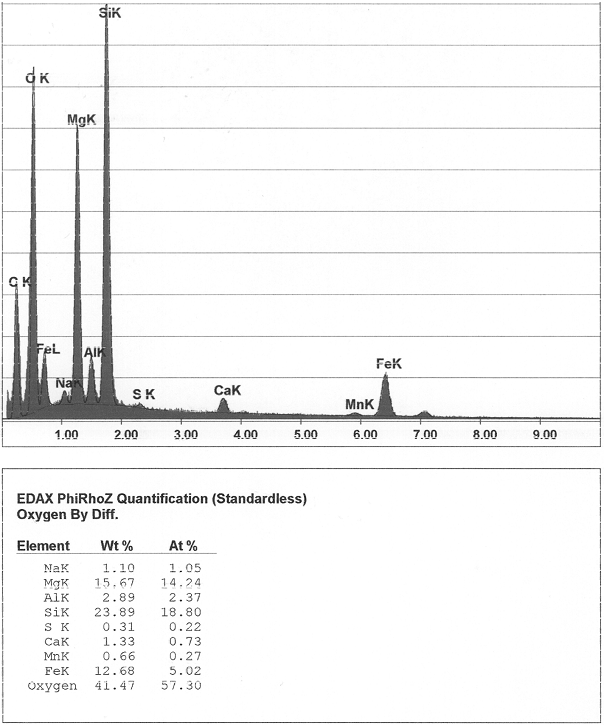

Schlackenfehler sind als Fehlstellen an der Gussoberfläche oder am bearbeiteten Teil mit freiem Auge an sich zu erkennen, ein eindeutiger Nachweis des tatsächlichen Schlackeneinschlusses selbst kann in der Regel erst am metallografischen Schliff und der Nachweis der Schlackenzusammensetzung in der Fehlstelle erst am Rasterelektronenmikroskop mittels EDX-Analyse sicher und zweifelsfrei nachgewiesen werden (Bilder 1 und 2).

Hochviskose Schlacken treten meist im erstarrten Gussgefüge auf, dünnflüssige Schlacken dagegen steigen schneller an die Gussoberfläche und bilden dort nach der Erstarrung die Fehlstellen.

Schlackeneinschlüsse haben unregelmäßige Gestalt, ihr Aussehen spiegelt ihre Herkunft und ihre Zusammensetzung wieder (z. B. Behandlungsschlacken, Karbidschlacken, Schmelzeschlacken). Nach dem Strahlen der Gussteile bleibt bei den an der Oberfläche vorhandenen Schlackeneinschlüssen ein unregelmäßig ausgebildeter, kraterähnlicher Hohlraum übrig.

Schlacken können aus dem Schmelzfluss entstehen, d. h. durch Aufschmelzen nichtmetallischer, oxidischer Bestandteile, die im Metalleinsatz vorhanden waren oder durch Oxidation während des Metallschmelzens gebildet wurden, außerdem können Schlacken absichtlich erzeugt werden, und zwar durch den Zusatz oxidischer Zuschlagstoffe zum Metalleinsatz oder zum bereits flüssigen Metall. In beiden Fällen ist Voraussetzung, dass die Schlacke ihrerseits schmilzt und als flüssige Schlackendecke bestimmte metallurgische Aufgaben (Schlackenarbeit) erfüllt. Die Schlackenbildung erfolgt verstärkt bei niedrigen Temperaturen und setzt bei Anwesenheit von Elementen mit höherer Sauerstoffaktivität (z. B. Al, Mg) früher ein. Dabei werden die gebildeten Oxide umso stärker verschlackt, je länger die Schmelze Zeit zur Oxidation hat.

Auch im Formhohlraum selbst kann bei sinkender Temperatur und oxidierender Atmosphäre, vor allem durch Wasserdampf, eine Oxidation und damit Schlackenbildung eintreten. Weiterhin können Feinanteile aus der Form gelöst werden und mit schon vorhandenen Schlacken reagieren. Die beim Schmelzen oder Warmhalten von Al-, Mg- und Schwermetall-Legierungen an der Badoberfläche durch Oxidation mit der Luft- oder Ofenatmosphäre oder durch Reaktion mit feuerfesten Stoffen entstandene körnige Schlacke wird als Krätze bezeichnet. Sie bildet eine heterogene Masse und muss vor dem Gießen abgezogen werden.

Die flüssige Schlacke bei Eisen- und Stahlguss bildet eine homogene Schmelzschicht (Schlackendecke) auf der Schmelze. Sie schützt so z. B. vor Oxidation aus der Luft oder aus der Ofenatmosphäre, sie kann aber auch zusätzliche Bestandteile enthalten, die mit dem flüssigen Eisen/Stahl in beabsichtigter Weise z. B. im Sinne einer Oxidation, Entschwefelung, Entphosphorung usw. reagieren. Werden diese Schlacken nun teilweise beim Abguss mitgerissen, kommt es an oben liegenden Gussstückflächen, an Kernen und Formenvorsprüngen während der Erstarrung zu Schlackeneinschlüssen, die oft mit Blasen vergesellschaftet sind. Diese Schlacken-Blaseneinschlüsse, die eben durch Metall-Schlacken-Reaktionen hervorgerufen werden, treten beispielsweise in Eisenwerkstoffen auf, wenn Kohlenmonoxid als Folge einer Reaktion sich bildender Mangan-Silikatschlacken mit dem Kohlenstoff im Eisen frei wird und im erstarrenden Gefüge in Form von Gasblasen eingeschlossen bleibt.

Bei Gusseisen mit Kugelgrafit treten Schlackeneinschlüsse auch dann auf, wenn höhere Schwefelgehalte eine höhere Magnesiumzugabe bedingen. Die sich dann bildenden Reaktionsprodukte, beispielsweise Magnesiumsulfid, -oxid und -silikat, werden als Dross bezeichnet und können im Gussstück verbleiben (Bilder 3 bis 5).

Bei Aluminium- und Magnesium-Legierungen treten Schlackeneinschlüsse vor allem in Form mitgerissener Krätze beim Gießen auf.

Reaktionen zwischen Stahlschmelze-Schlacken und Formstoff sind nicht ganz zu vermeiden, da es beim Gießen nicht immer gelingt, das Mitlaufen von Schlacke zu verhindern bzw. die Schlackebildung während des Gießprozesses zu unterdrücken. Die so mit in die Form geschwemmten Schlacken bleiben an Hinterschneidungen, unter Kernen und im Oberkasten hängen und reagieren dort mit dem Formstoff. Dabei ist die Auflösung eines Formstoffes durch die Schlacke umso intensiver, je höher der "Formstoffbedarf" der Schlacke ist (ungesättigte Schlacke). In der Praxis treten am häufigsten an Kieselsäure ungesättigte Schlacken auf, die meist auch sehr dünnflüssig sind. Kommt nun eine derartige Schlacke mit einem Formstoff auf Quarzbasis in Kontakt, so wird dieser von der Schlacke so lange aufgelöst, bis das Gleichgewicht, d. h. die Kieselsäuresättigung, erreicht ist. Al2O3, CaO, Cr2O3, K2O, Na2O und TiO2 in der Schlacke begünstigen das Auflösen des Quarzsandes, da sie das Gebiet der ungesättigten Kieselsäureschlacken deutlich erweitern.

Maßnahmen zur Vermeidung

1. Sauberes, sorgfältiges Arbeiten.

2. Abschlacken, Abkrammen der Badoberfläche vor dem Gießen, Verwendung von Flussmitteln zur Metalltrennung von der Krätze bzw. der Schlacke von Eisen.

3. Einleiten von Maßnahmen, welche zusätzliche Schlackenbildung vermeiden, wie:

- Sauerstoffbindende Elemente (z. B. Al, Mg, Mn) in der Schmelze so gering wie möglich halten

- Einsatzstoffe ohne Verunreinigungen einsetzen

- bei Eisengusswerkstoffen Impfmitteleinsatz optimieren und bei unvollständiger Auflösung Körnung verfeinern

- Gießpfannen, Gießwerkzeuge usw. trocknen

- Legieren in der Pfanne vermeiden und Verweilzeit des Gießmetalls in der Pfanne so kurz wie möglich halten

- Gewährleistung einer reduzierenden Atmosphäre im Formhohlraum, Glanzkohlenstoffbildungsvermögen (siehe Glanzkohlenstoffbildner) erhöhen

4. Syphonpfannen verwenden, Gießtemperatur anheben und Gießzeit verkürzen.

5. Gießtümpel unbedingt vollhalten.

6. Gießfilter einsetzen, vor allem bei Aluminiumlegierungen und Gusseisen mit Kugelgrafit.

7. Vor allem bei Aluminium- und Magnesiumlegierungen Turbulenzen beim Gießen vermeiden.

8. Besondere Gestaltung des Gießlaufes derart, dass Schlacke oder Krätze zurückgehalten wird (Schlackenfang). Hierzu kann beispielsweise eine Verlängerung des Gießlaufes über die Anschnitte hinaus dienen; in diesem so genannten Blindlauf sammelt sich das zuerst einströmende Metall, das meist am stärksten mit Schlacke verunreinigt ist. Eine andere Gestaltung ist der so genannte Sägezahn oder Zackenlauf, hier sammelt sich die Schlacke in den Zackenspitzen.

9. Weiterhin gilt besonders für Stahlguss:

- Steigende Silizium und sinkende Mangangehalte vermindern die Gefahr von Metall-Formstoff-Reaktionen und Schlackenstellen im Guss

- Alle Maßnahmen, die zur Senkung des gelösten Sauerstoffgehaltes im Stahl und des FeO-Gehaltes der Schlacke führen, vermindern die Gefahr der Verschlackung von Chrom, Mangan, Vanadium und anderen Elementen

- Mit höheren Schmelz- und Gießtemperaturen ist eine geringere Chrom- und

- Manganverschlackung verbunden

- MgO-haltige Schlacken haben geringe FeO-Löslichkeit, daher steigt mit höheren MgO-Gehalten die Gefahr einer Bildung von Schlackenfehlern durch Magan- und/oder Chromoxidul

- Die Schlackenzusammensetzung ist für die Entstehung von Gussfehler entscheidender als die Temperatur