Druckguss-Trennstoff

Trennstoff, meist wassermischbar, der beim Druckgießen auf die Formwand der Druckgießform aufgesprüht wird und ein Ankleben des Metalls an der Form verhindert bzw. das Entformen des Gussteiles erleichtert.

Beim Druckgießen bedeutet der Einsatz qualitativ hochwertiger Trennstoffe (z. B. Chem-Trend ) und deren korrekte Anwendung einen essentiellen Erfolgsbeitrag zur Erreichung einer gleichmäßig hohen Produktqualität der Druckgussteile. Ein ressourceneffizienter Stoffeinsatz hat zudem einen entscheidenden Einfluss auf die Wirtschaftlichkeit, so fallen bei der Wahl des richtigen Trennstoffes nur geringe Einsatzmengen und Entsorgungskosten an, es werden hohe Formenstandzeiten erzielt und der Ausschuss minimiert.

Bei der Produktion von Leichtmetall-Druckgussteilen spielt die Rohstoffauswahl für die zu fertigenden Trennstoffe eine entscheidende Rolle hinsichtlich der Teilequalität und der Zykluszeit beim Druckgießprozess. Die Metallart und der Typ der Legierung besitzen unterschiedliche Ansprüche an den Trennstoff. Es gilt daher bei der Anwendung der wasserbasierten Trennstoffe für die verschiedenen Druckgusslegierungen, wie Aluminium-, Magnesium- und Zinklegierungen, zu beachten, dass neben den qualitätsrelevanten Einflussfaktoren wie Filmausbildung, Entformung und Kühlwirkung das gesamte Anforderungsprofil erfüllt wird.

Aufbau von Trennstoffen

Zum besseren Verständnis wird nachfolgend der grundsätzliche Aufbau von Trennstoffen beschrieben, insbesondere wird auf die Bedeutung der trennaktiven Komponenten näher eingegangen. Bei diesen prozessrelevanten Stoffen wird bei heutigen modernen Trennstoffen nach drei Grundbausteinen unterschieden, die wiederum in sich zahlreiche Varianten aufweisen können. Zu den bekanntesten und ältesten Trennstoffen gehören Öle und Fette. Bereits in den frühen 50er-Jahren, zu Beginn des industriellen Druckgießens, konnte für die Basisrohstoffe auf die damals neu verfügbaren Verbindungen aus der Erdölindustrie zurückgegriffen werden. Der Druckgießprozess wurde ursprünglich mit wasserfreien Trennstoffen unterstützt, die in der Regel aus Ölen, Treibstoffen, Fetten und zahlreichen Mischungen der vorgenannten Stoffe bestanden. In der modernen Druckgießprozesstechnik können aufgrund der hohen Prozessanforderungen und der von der Branche geforderten Reproduzierbarkeit nur Erdöle definierter Fraktion verwendet werden. Dabei kann der Trennstoffhersteller für seine Trennstoffkomposition aus einer Vielzahl von Mineralölen, teilsynthetischen und vollsynthetischen Produkten auswählen.

Des Weiteren finden auch zunehmend Öle aus nachwachsenden Rohstoffen, sogenannte Esteröle, ihre Anwendung im Druckgießbereich. Diese sind zum Einen nachwachsend und wirken sich günstig auf die CO2-Bilanz aus, zum Anderen haben die Esteröle chemische und physikalische Eigenschaften, die die Palette der Derivate der petrochemischen Industrie sinnvoll ergänzen. Die Auswahl der zuvor genannten Öle richtet sich nach den Prozessanforderungen, dem Produktpreis und auch nach der Erfahrung des Trennstoffherstellers. Der Vorteil aller vorgenannten Öle liegt in ihrer guten Spreitwirkung auf dem Werkzeug. Allerdings sind die thermischen Anwendungsgrenzen für alle Öle beim Druckgießen durch die maximal zulässigen Formtemperaturen vordefiniert und begrenzt. Eine zweite, seit dem Altertum bekannte Trennstoffklasse sind die Wachse. Zu den natürlichen Verbindungen dieser Stoffklasse zählen Bienenwachse und wachsähnliche Verbindungen aus der Pflanzenwelt. Da beim Druckgießen die Prozessbedingungen durch den Formfüllvorgang mit flüssigem Metall mit Temperaturen von ca. 600 °C und hohen Metallfließgeschwindigkeiten sehr anspruchsvoll sind, lassen sich natürlich vorkommende Wachse für den Einsatz beim Druckgießen nur bedingt einsetzen.

Durch die Fraktionierung des Rohöls und der rasanten Entwicklung in der petrochemischen Chemie können Wachse auch synthetisch hergestellt werden. Dadurch ergab sich eine große Bandbreite an neuen Anwendungsmöglichkeiten, da die synthetischen Wachse sowohl in großen Mengen als auch in Formunzähliger Verbindungen mit unterschiedlichsten chemischen und physikalischen Eigenschaften lieferbar und verfügbar sind. Die am häufigsten verwendeten Wachsverbindungen, die beim Druckgießen zum Einsatz kommen, basieren auf Polyethylen- und Polypropylenwachsen. Diese Stoffe haben sich im Laufe der Zeit als beste und geeignetste Varianten für den Einsatz im NE-Druckguss herauskristallisiert.

Wie es auch für die Öle gilt, richtet sich die richtige und korrekte Auswahl der entsprechenden Wachse nach den Prozessanforderungen und den Erfahrungen des Trennstoffherstellers. Die günstigen Eigenschaften der heute eingesetzten Wachsverbindungen liegen in einer guten Fließunterstützung der Metallschmelze und einer guten Adhäsivität, insbesondere im Anschnittbereich. In dieser Zone werden in der Regel die höchsten Strömungsgeschwindigkeiten (s. Strömungsgeschwindigkeit beim Druckgießen) erreicht. Die gute Haftung des Trennstoffes ist deshalb von außerordentlich großer Bedeutung, da eine unzureichende Adhäsivität zu Metallanklebungen und damit zu erhöhtem Reinigungsaufwand, einhergehend mit entsprechendem Werkzeugverschleiß, führt. Ein weiterer Vorteil beim Einsatz von Wachsen im Druckguss – im Vergleich zu den zuvor beschriebenen Ölen – ist die höhere Temperaturbeständigkeit der Wachsverbindungen. In Abhängigkeit ihrer chemischen Zusammensetzung bieten Wachse in Trennstoffmischungen auch noch eine gute Entformungsfähigkeit, die bei deutlich höheren Werkzeugtemperaturen liegen kann, als bei der Verwendung von Ölen. Wachsbasierte Trennstoffe lassen auch höhere Verdünnungsraten als ölbasierte Trennstoffe zu. Die Schmierwirkung von Wachsen kann, in Analogie zu den Ölen, auch als sehr gut angesehen werden. Bei stark wachshaltigen Formentrennstoffen muss jedoch beachtet werden, dass diese in der Formenkavität, abhängig von der Strömungsgeschwindigkeit und der geometrischen Auslegung des Druckgussbauteils, zu Ablagerungen in der Form von sogenannter Ölkohle führen können. Zudem neigen wachsbasierte Trennstoffe zu Ablagerungen in zentralen Versorgungssystemen, da bestimmte Wachsverbindungen eine niedrigere Scherstabilität aufweisen. Ein weiteres Kriterium, welches beim Einsatz wachsbasierter Trennstoffe beachtet werden muss, ist die mögliche Verschmutzung der Sprühwerkzeuge und des Formenrahmens.

Die neue Generation von Trennstoffen auf Basis von R-Polysiloxanen

Eine Trennstoffkomponente jüngster Generation sind die R-Polysiloxane. Diese Produktgruppe wurde in die Trennstoffrezeptur eingeführt, um die Entformung bei den immer höher werdenden Werkzeugtemperaturen zu gewährleisten. Ein Vorläufer der R-Polysiloxane war das klassische Silikonöl, welches eine gute Formfüllung, optisch ansprechende Bauteile und die Entformung bei hohen Werkzeugtemperaturen gestattete. Allerdings stellte sich im industriellen Einsatz rasch heraus, dass die damals verwendeten Silikonöle einen entscheidenden Nachteil mit sich brachten, der den weiteren Einsatz beim Druckgießen Einschränkungen unterwarf: eine massive Störung und Beeinträchtigung bei nachfolgenden Lackierprozessen. Deshalb wurde nach einer Alternative gesucht, die sich in den R-Polysiloxanen fand. Diese Stoffgruppe ist heute in der Lage, in Abhängigkeit ihrer chemischen Zusammensetzung, eine Entformung der Druckgussbauteile bei höchsten Werkzeugtemperaturen zu gewährleisten und die Vorteile des Silikonöls weitestgehend mit anzubieten: d. h. es können optisch einwandfreie Gussteiloberflächen erzielt werden und es liegt eine sehr gute Fließunterstützung der Metallschmelze vor.

Hinzu kommen eine ausgezeichnete Haftung auf der Formoberfläche und die Eigenschaft, dass Trennstoffrückstände auf Gussoberflächen, die auf Zersetzungsprodukte des R-Polysiloxans zurückzuführen sind - im Gegensatz zu zu Wachsrückständen - mit den heutigen, handelsüblichen Reinigungsprozessen, sehr gut und einfach zu entfernen sind. Dies beruht auf jenen Eigenschaften des R-Polysiloxans, die denen der synthetischen Öle ähnlich sind. Die Scherstabilität der R-Polysiloxane ist ausgezeichnet, sodass sich diese Stoffklasse gut für den Einsatz in zentralen Versorgungssystemen eignet. Hohe erreichbare Verdünnungsraten kompensieren zudem den relativ hohen Rohstoffpreis. Des Weiteren konnte nachgewiesen werden, dass R-Polysiloxane den geringsten negativen Einfluss auf Fügeverfahren durch Schweißen besitzen. Bei hoch R-polysiloxanhältigen Trennstoffen muss berücksichtigt werden, dass die Schmierwirkung etwas geringer ausfällt als die Trennwirkung. Diese Information ist insbesondere von Bedeutung bei Druckgussbauteilen, die geringste Entformungsschrägen aufweisen. Auch R-Polysiloxane können, wie Wachsverbindungen, unter bestimmten Umständen zu Ablagerungen in der Formkavität führen.

Additive in Trennstoffen

Neben den oben genannten trennaktiven Bestandteilen sind in Trennstoffen, die wasserverdünnbar sind, Additive enthalten. Das wichtigste Additiv sind die Emulgatoren. Diese sind verantwortlich, dass die oben beschriebenen organischen Rohstoffe in der wässrigen Phase eine stabile Mischung eingehen. Daneben werden Korrosionsschutzinhibitoren eingesetzt, die die Druckgießmaschine und das Gießwerkzeug vor Korrosion schützen. Bei wasserbasierten Trennstoffen ist zudem die Zugabe eines Biozids notwendig, welches das Trennstoffkonzentrat vor mikrobiologischem Befall und einer damit einhergehenden Separation, die zu Entformungsproblemen in der Verdünnung führen würde, schützt.

Wasserbasierte und wasserfreie Trennstoffe

Beim NE-Metall-Druckgießen wird zwischen dem Einsatz wasserfreier und wasserbasierter Trennstoffe unterschieden. Die wasserfreien Trennstoffe finden insbesondere beim Zink-Druckguss Verwendung. Das beruht auf der Tatsache, dass die Formentemperaturen beim Zinkdruckguss in der Regel zwischen 80 °C und 180 °C liegen, da die Zinklegierungen durch Ihre Schmelztemperatur von ca. 400 °C keinen so hohen Energieeintrag haben, wie sie z. B. Aluminium-Silizium- oder Magnesium- Legierungen aufweisen. Durch neue, am Markt verfügbare Öle ist der Einsatz von wasserfreien Trennstoffen mittlerweile auch im Magnesium- und Aluminium-Druckguss auf dem Vormarsch - die Vorteile liegen auf der Hand: durch die geringeren Sprühvolumina entstehen weniger Abfälle, die entsorgt werden müssen und der Werkzeugstahl erfährt durch die fehlende Kühlwirkung der wasserfreien Trennstoffe nicht die bei wasserbasierten Trennstoffen üblichen thermischen Spannungen, die zu einer vorzeitigen Alterung oder Schädigung des Warmarbeitsstahles führen. Zudem hat der Einsatz wasserfreier Trennstoffe bei Magnesiumlegierungen den Vorteil, dass die zugeführte Wärmenergie deutlich niedriger ausfällt. Allerdings ist beim Einsatz der wasserfreien Trennstoffe eine ausreichende Absaugung über der Druckgießmaschine notwendig, um die entstandenen Aerosole und Dämpfe nicht in die Gießerei entweichen zu lassen.

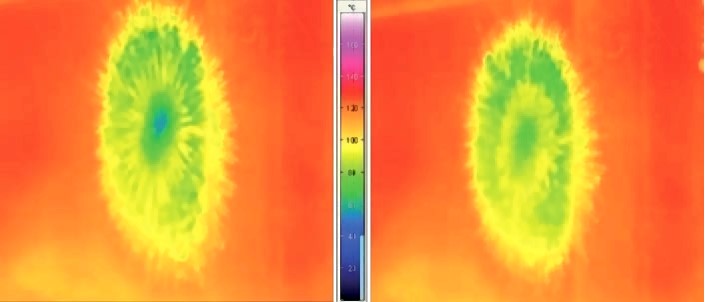

Die am meisten verwendeten Trennstoffe beim Druckgießen sind die wasserbasierten Produkte. Hier bietet sich den Trennstoffherstellern eine Vielzahl an Möglichkeiten, die im Detail genannten Rohstoffe in ihren gut ausgestatteten Entwicklungslaboratorien zu kombinieren und den stetig steigenden Prozessanforderungen gerecht zu werden. Eine der wichtigsten Aufgaben beim Einsatz wasserbasierter Trennstoffe ist die externe Formtemperierung der Gießwerkzeuge (Bild 1). Für die Effizienz und die Qualität der Entformung und Bauteilqualität sind nicht nur das Sprühwerkzeug, die Werkzeugbeschaffenheit und Teilegeometrie verantwortlich, sondern auch die Trennstoffzusammensetzung und die Wasserqualität.

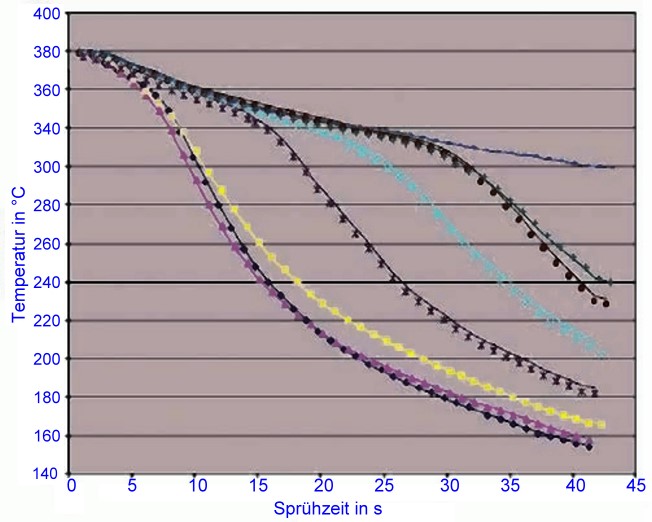

Heute können mit wasserbasierten Trennstoffen Benetzungen bei Werkzeugtemperaturen von ca. 150 °C bis weit über 300 °C realisiert werden. Sogenannte „Hochtemperaturtrennstoffe“ erlauben die Benetzung und Trennfilmausbildung bei sehr hohen Temperaturen. Dabei ist die thermische Schockbelastung deutlich geringer, als in der Vergangenheit (Bild 2).

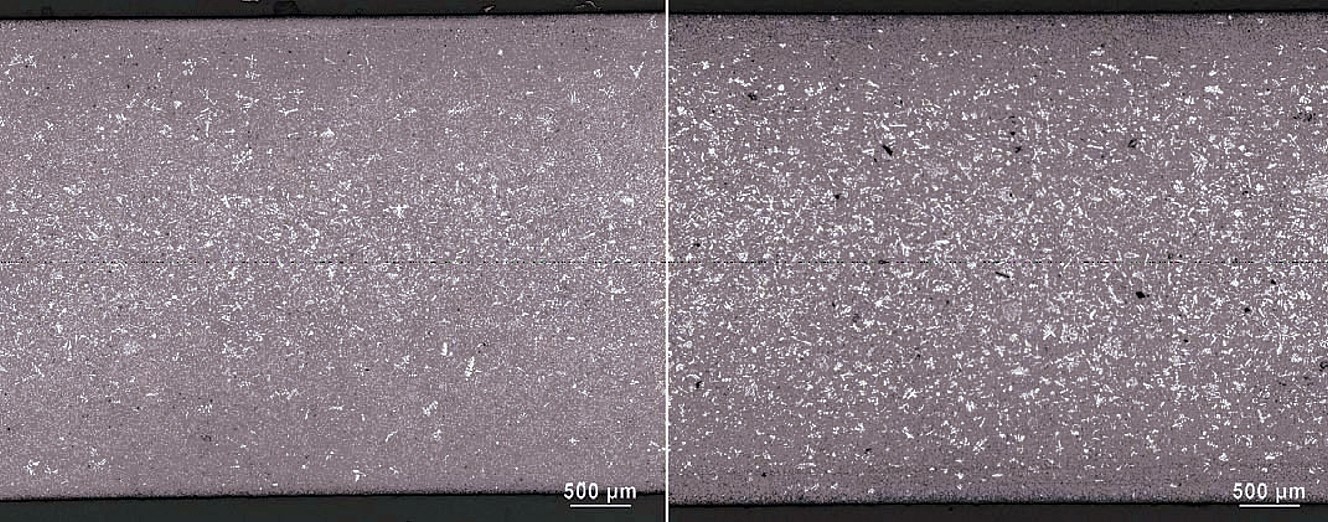

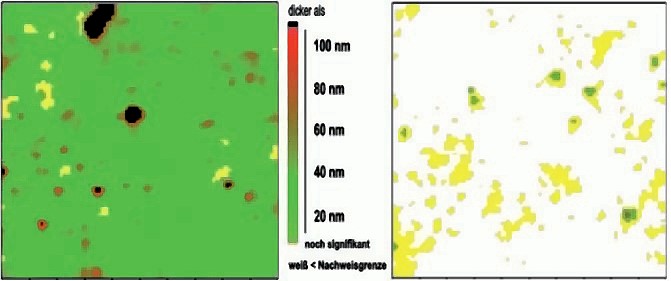

Bei der Trennstoffauswahl müssen neben der zu vergießenden Legierung eine Vielzahl von Kriterien berücksichtigt werden: u. a. wie groß sind die Entformungsschrägen, werden Oberflächenteile gefertigt, welche Porositätsklasse muss eingehalten werden, sind die Druckgussbauteile Sicherheitsbauteile, werden die Bauteile oberflächenveredelt, wie z. B. galvanisiert oder lackiert, werden die Druckgussteile mittels Schweißen oder Kleben gefügt (s. Schweißen von Druckgussteilen), werden Strukturbauteile aus Knetlegierungen und mit langen Fließwegen gegossen (Bild 3 und Bild 4).

Daneben muss auch die Applikation der Trennstoffe berücksichtigt werden:

- Ist die Wasserqualität für die Verdünnung des Trennstoffes geeignet?

- In welchen Systemen wird der Trennstoff verdünnt und den einzelnen Druckgießmaschinen zur Verfügung gestellt?

- Mit welchen Sprühgeräten wird der Trennstoff appliziert?

- Welche Rückstände kann der Trennstoff in der Versorgung, an den Gießwerkzeugen und vor allem am Druckgussbauteil hinterlassen?

Die Kriterien sind in der Regel äußerst komplex und oft auch gegensätzlich. Aus diesem Grund ist es wichtig, die Trennstoffauswahl mit einem gut geschulten und erfahrenen Anwendungstechniker der Trennstoffhersteller gemeinsam auszuwählen.

Bei der oft durchgeführten Oberflächenveredelung von Druckgussbauteilen ist generell zu beachten, dass die Gussteile vor einer Galvanisierung, Lackierung oder insbesondere dem Kleben gründlich zu reinigen sind. Jede Verunreinigung kann bei den heute äußerst anspruchsvollen Prozessen und den Haftungsregeln zu signifikanten Risiken führen (Bild 5).

Geeignet sind die am Markt in Serie befindlichen Reinigungsmittel und die dazugehörigen Prozesse. Wirtschaftlich betrachtet ist der Preis des Trennstoffes selbst nicht das wichtigste Kriterium und sollte ein Unternehmen nicht ausschließlich beeinflussen – ein billiges Produkt kann zu Produktivitäts- und Effizienzeinbußen in der Druckgießerei, in der Nachbearbeitung und nachfolgenden Veredelungsprozessen führen, was durch einen billigen Einkaufspreis keinesfalls zu kompensieren ist.

Weiterführende Stichworte:

Kolbenschmierstoff

Druckguss-Hilfsstoffe