Fülldrahtverfahren

Magnesiumbehandlungsmethode, bei der ein mit Magnesium-Granulat und/oder mit Legierungselementen wie Silizium, Cer-Mischmetall, Kohlenstoff, Kupfer oder Nickel gefüllter Hohldraht aus Stahl zur Herstellung von Gusseisen mit Kugelgrafit verwendet wird (siehe Magnesiumbehandlungsdraht).

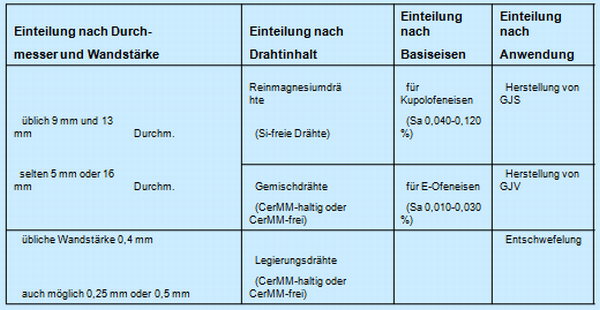

Der Draht wird von einem speziellen Antrieb mit einstellbarer Vorschubgeschwindigkeit in das in der Behandlungspfanne befindliche flüssige Eisen abgespult. Das Verfahren (erste Anwendung 1989) hat sich inzwischen gut etabliert, heute arbeiten rund 35 % der deutschen Gießereien, welche Gusseisen mit Kugelgrafit herstellen, mit dem Fülldrahtverfahren. Das Tauchverfahren, das Druckkammerverfahren, das Osmoseverfahren und teilweise das Übergießen wurde vom Drahtverfahren verdrängt. Die Einteilung der Mg-Behandlungsdrähte geht aus Tabelle 1 (ASK Chemicals Metallurgy GmbH) hervor.

Als Haupteinflussgrößen bei der Mg-Drahtbehandlung sind zu nennen:

- Schwefelgehalt des Basiseisens

- Mg-Angebot bzw. Füllstoffangebot

- Geometrie der Behandlungspfanne

- Behandlungstemperatur

- Behandlungsmenge

- Einspulgeschwindigkeit/Behandlungszeit

- Geometrie der Drahtzuführung/Aufbau des Behandlungsstandes

Da nach der Mg-Behandlung Schwefel-Endwerte von 0,005 bis 0,012% angestrebt werden, bedeutet jeder zusätzliche Punkt Schwefel vor der Behandlung mehr Draht, steigende Kosten und mehr Schlacke.

Bei Kupolöfen sollten SA-Werte von ≤ 0,080% und bei Elektroöfen SA-Werte von ≤ 0,015% angestrebt werden.

Sollten die Ausgangsschwefelgehalte < 0,010%, z. B. 0,008% betragen, ist dem Impfen besondere Aufmerksamkeit zu widmen. Dieser Fall kann sich z. B. nach einer Vorentschwefelung einstellen. Die Schwefel-Werte nach der Magnesiumbehandlung können dann um 0,004% liegen. Dieses Eisen liegt dann sehr stark desoxidiert vor und weist sehr niedrige Sauerstoff- und Schwefelgehalte auf. Es ist "hart" und muss stärker geimpft werden.

Als Behandlungspfanne eignen sich schlanke Pfannen besonders gut (Höhe:Durchmesser wie 2:1). Durch die schlanke Pfanne wird eine hohe Eisensäule erreicht, wodurch die Mg-Dampfbläschen lange Wege durch das Eisen zurücklegen müssen, d. h. weitestgehend im Eisen bleiben (Bild 1, ASK Chemicals Metallurgy GmbH) . Außerdem ist der Temperaturverlust durch die relativ geringe Oberfläche niedrig und die Bildung von MgO an der Oberfläche ist gering. Entscheidend für alle Pfannen ist ein Freiraum von der Eisenoberfläche bis zur Pfannenkante von mindestens 300 mm.

Wie bei allen Behandlungsverfahren besteht auch beim Mg-Drahtverfahren die allgemeine Abhängigkeit zwischen Behandlungstemperatur und Magnesiumausbringen, d. h. mit zunehmender Behandlungstemperatur wird das Mg-Ausbringen sinken bzw. umgekehrt steigen (Bild 2, ASK Chemicals Metallurgy GmbH).

Die Gießtemperatur bestimmt im Wesentlichen die Behandlungstemperatur. Ein Vorteil des Drahtverfahrens gegenüber anderen Mg-Behandlungsverfahren ist die Tatsache, dass der Temperaturverlust durch die Behandlung (Temperatur, gemessen vor der Behandlung bis Temperatur, gemessen unmittelbar nach der Behandlung) im Normalfall 30 - 50 °C beträgt.

Bei der Behandlungsmenge sollte immer eine Mindesteisensäule von 500 mm angestrebt werden. Mit entsprechend schlanken Pfannen wurden mit dieser Eisensäule bislang 200 kg als kleinste Einheit behandelt. Die in der Praxis niedrigsten Behandlungsmengen liegen bei ca. 500 kg. Eine obere Grenze lässt sich nicht direkt festlegen, Behandlungsmengen bis 30 t sind heute aber bereits üblich.

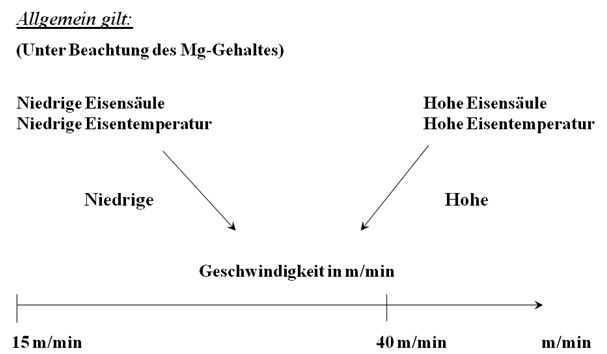

Die Einspulgeschwindigkeit ist vor allem von der Höhe der Eisensäule und von der Eisentemperatur abhängig. Sie liegt in den meisten Fällen zwischen 15 und 40 m/min, kann aber durchaus auch höher sein (Bild 3, ASK Chemicals Metallurgy GmbH) . Daraus ergeben sich Behandlungszeiten von 0,5 bis 2 min bei 500 kg bis 2.000 kg und mehreren Minuten bei größeren Eisenmengen. Bei großen Eisenmengen kann u. U. mit einer höheren Einspulgeschwindigkeit gefahren werden. Auch ist der Einsatz von mehreren Maschinen zur Verkürzung der Einspulzeit möglich.

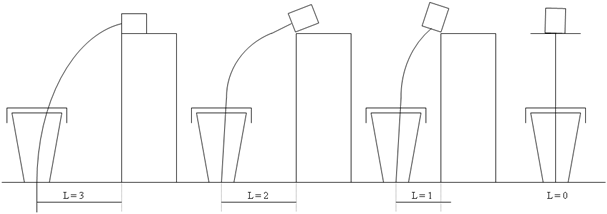

Der Aufbau des Behandlungsstandes richtet sich in vielen Fällen nach den örtlichen Bedingungen, nach den Pfannengrößen und auch nach den zur Verfügung stehenden Mitteln. Der Behandlungsstand kann offen, halb oder ganz eingehaust aufgebaut werden. In jedem Fall ist er mit einer regelbaren Absaugung zu versehen. Bild 4 (ASK Chemicals Metallurgy GmbH) zeigt schematisch Möglichkeiten für die Anordnung von Einspulmaschine und Behandlungspfanne.

In allen Fällen ist wichtig, dass der Draht mit wenig bis gar keiner Krümmung in das Eisen gelangt. Der Draht sollte immer in die Mitte des Pfannenbodens gelangen, so dass dort unmittelbar über dem Boden die Reaktion stattfinden kann. Dabei erweist sich die weitestgehend bzw. ganz senkrechte Drahtzuführung als vorteilhaft.

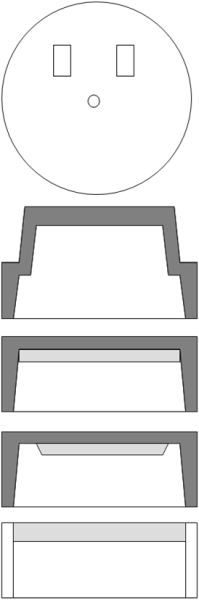

Der notwendige Deckel für die Behandlungspfanne kann sehr verschieden ausgeführt werden (Bild 5, ASK Chemicals Metallurgy GmbH) . Er sollte wegen der thermischen Anforderungen aus Gusseisen mit Kugelgrafit gegossen und mit feuerfestem Material versehen werden. Der Deckel sollte neben dem Zuführungsrohr für den Draht zwei Löcher für die Absaugung aufweisen.

Vorteile des Drahtverfahrens:

- Die Herstellung von Gusseisen mit Kugelgrafit aus dem Kupolofen kann in einem Behandlungsschritt erfolgen.

- Man erreicht geringen Materialeinsatz und niedrige Behandlungskosten.

- Es ergeben sich geringe Temperaturverluste durch die Behandlung.

- Man erhält Flexibilität in Bezug auf wechselnde Ausgangsbedingungen wie etwa Schwefel, Temperatur und Behandlungsmenge. Es können trotz unterschiedlicher Schwefelausgangswerte und Behandlungstemperaturen relativ konstante Mg-Werte erreicht werden.

- Es ist eine gesicherte Dokumentation möglich (PC-Steuerung).

- Die Berücksichtigung der metallurgischen Bedingungen kann durch eine entsprechende Zusammensetzung des Drahtes optimal angepasst werden.

- Mit der Einführung des Drahtverfahrens zur GJS-Herstellung ist gleichzeitig eine Möglichkeit geschaffen, auch Gusseisen mit Vermiculargrafit mit Draht herzustellen.