Gasblase

Dieser Gussfehler ist durch Hohlräume mit rundlichen, meist glatten Wänden, in der Regel großflächig auftretend, gekennzeichnet.

Gasblasen können vor allem bei Gussteilen, die in Formstoffen hergestellt werden, unabhängig vom Werkstoff auftreten. Es handelt sich hierbei um meist durch den Formstoff bedingte Gase, die vom Gusswerkstoff eingeschlossen werden und nicht mehr innerhalb der Erstarrungszeit aufsteigen können. Die Hohlräume treten einzeln, aber auch in Gruppen auf und sind häufig mit einem Schlackeneinschluss und/oder Oxideinschluss vergesellschaftet.

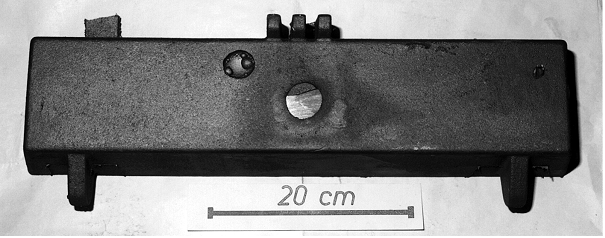

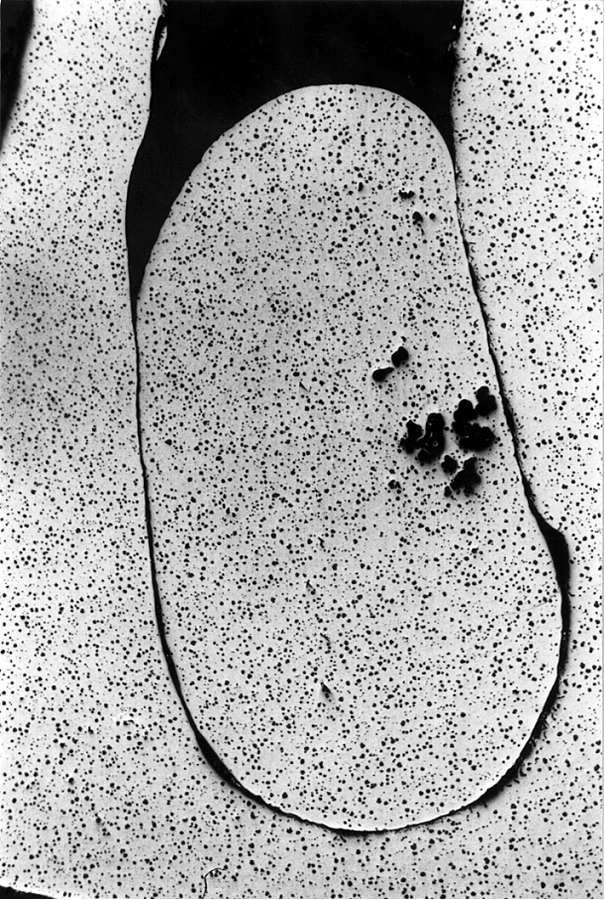

Auch Auspressungen (s. Schwitzperle) treten häufig in den Blasen auf (Bilder 1 und 2). Gasblasen erhöhen die Nacharbeit, wenn sie auf der Gussstückoberfläche auftreten und geschweißt werden können. Im Inneren des Bauteiles führen Gasblasen zum Ausschuss. Ein Sonderfall der Gasblasen sind Pinholes.

Blasenbildung in Gussstücken, die in Sandformen und mit Sandkernen hergestellt werden, kann mit verschiedenen fertigungstechnischen Einflussgrößen zusammenhängen oder durch diese noch verstärkt werden. Das sind beispielsweise Gussstückgestaltung (s. Gestaltung von Gussteilen, Gießgerechte Gestaltung), Formanlegung, Anschnitt- und Speisetechnik, Gasdurchlässigkeit des Sandes, Kernmarkenbereiche und Größe der Kernoberfläche.

Weitere Parameter sind: Art des verwendeten Harzbindersystems, Härtungsgrad, Gießtemperatur und Gießgeschwindigkeit.

Blasen können auch von Kondenswasser an Kernstützen, Kühlnägeln oder Schreckplatten herrühren, ebenso von verstopften Entlüftungen. Hinzukommt, dass unzureichend getrocknete feuerfeste Schlichteüberzüge (s. Schlichte) auf Formwand oder Kernen gleichfalls Blasenbildung auslösen können.

Gasfehler können grundsätzlich auf zwei Ursachen zurückgeführt werden:

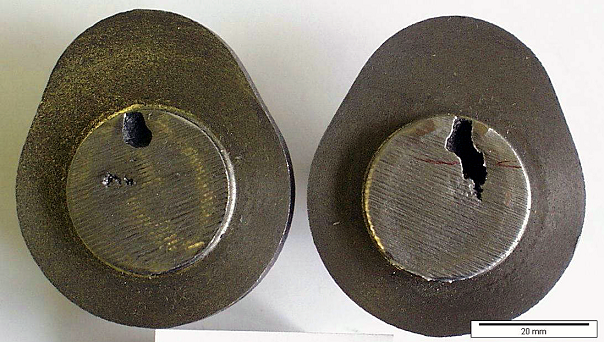

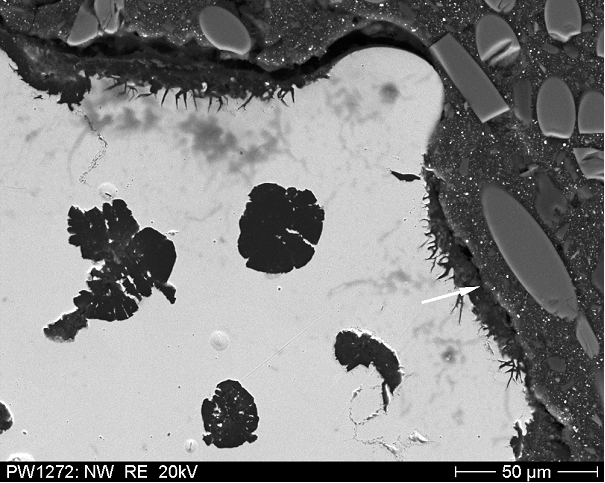

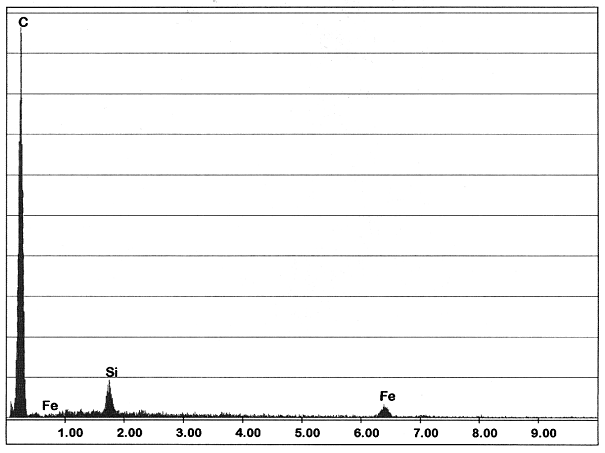

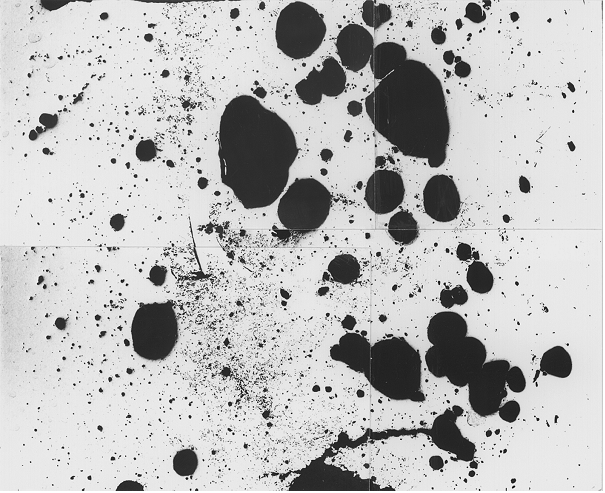

1. Durch das einfließende heiße Metall entstehen im Formteil Gießgase aus dem Formstoff. Der Gasdruck kann bei ungenügender Gasdurchlässigkeit einen so hohen Wert annehmen, dass die Gase in Form von Blasen in das flüssige Metall eindringen. Ungünstigen Falls dringen außerdem noch Gase von Kernen in das Metall ein, d. h. der Gasdruck wird dabei noch verstärkt. Bild 3 zeigt einen Nockenwellenabschnitt mit Gasblasenfehlern. Auffallend ist der deutlich sichtbare Glanzkohlenstoff- bzw. Grafitbelag am Schliff durch eine dieser Gasblasen, die in Bild 4 als REM-Aufnahme gezeigt wird. Bild 5 zeigt die dazugehörige EDX-Analyse mit dem eindeutigen Hinweis auf Kohlenstoff. Ursachen dürften örtliche Gasstöße, hervorgerufen durch Kernknöllchen mit erhöhtem Harzanteil, oder ein allgemein zu hoher Kohlenstoffgehalt im Formstoff sein.

Auch mangelhafte Formstoffaufbereitung oder ungleichmäßige Verdichtung des Formstoffes können zu diesen Fehlern führen.

2. Gase sind im Metall gelöst und scheiden sich während der Erstarrung infolge sinkender Löslichkeit aus. Die in das flüssige Metall eingedrungenen bzw. in ihm gelösten Gasblasen können im frühen Stadium der Gusskörperbildung im Metall aufsteigen und durch die noch nicht erstarrte Gussrandschale entweichen. Zunehmende Viskosität der Schmelze, d. h. eine fortschreitende Erstarrung, vermindert die Aufstiegsgeschwindigkeit der Gasblasen. Sie werden unter der festen Randschale oder unmittelbar an der Grenzfläche Metall/Form bzw. an Stellen, wo das Material noch breiig ist, eingefroren; Gussfehler sind die logische Folge.

Aber auch bei Kokillen- und Druckguss ist das Auftreten von Gasblasen möglich, wenn sich z. B. gelöste Gase wie Wasserstoff oder Stickstoff während der Erstarrung infolge sinkender Löslichkeit ausscheiden (Bild 6).

Gasblasen in Druckgussteilen gehen auf beim Formfüllvorgang mitgerissene und eingewirbelte Luft zurück und sind auf Grund dieser besonderen Ursachen nicht mit Wasserstoffporosität (s. Gasporosität) vergleichbar.

Bei Druck- und Kokillenguss spricht man daher eher von eingeschlossener Luft oder eingeschlossenen Luftporen. Dabei können nichtmetallische Verunreinigungen im Metall die Viskosität erhöhen, so dass eingeschlossene Luft nicht rasch genug entweichen kann und im Gussteil eingeschlossen wird. Zu hohe Gießkolbengeschwindigkeiten in der Vorlaufphase, aber auch zu geringe Geschwindigkeit der Schmelze im Anschnitt (siehe Strömungsgeschwindigkeit beim Druckgießen) sowie ungenügender zeitlicher Ablauf der hydraulischen Phasenfolge während der Formfüllung, zu kleines Überlaufvolumen und ungenügender Gießkammer-Füllgrad sind mögliche Entstehungsursachen dieses Fehlers bei Druckguss.