Glanzkohlenstoffhaut

Das Fehlerbild (Bilder 1 bis 3) tritt vorwiegend bei Eisengusswerkstoffen (Gusseisen mit Lamellen-, Kugel- und Vermiculargrafit, Temperguss) auf, ist aber auch bei Stahlguss schon beobachtet worden.

Dieser Fehler tritt hauptsächlich bei kernintensivem Guss auf, der in organisch oder anorganisch gebundenen Sandform gefertigt wird.

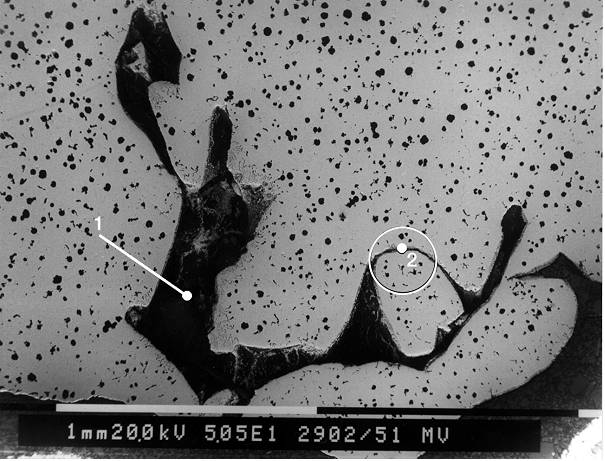

Bei Gusseisen mit Kugelgrafit tritt der Fehler häufig in Verbindung mit Oxid- und Schlackeneinschlüssen auf. Er stellt sich durch scharf begrenzte, grafitisch faltige, runzelige, dünne Häutchen aus Glanzkohlenstoff (EDX-Analyse in Bild 4) dar, welche an der Gussteiloberfläche durch narbenähnliches Aussehen sichtbar sind (deutlicher an ungestrahlten Teilen) und im Gussteilinneren den Werkstoffzusammenhang trennen und somit die mechanischen und dynamischen Eigenschaften des Gussstückes negativ beeinflussen.

Organische Zusatzstoffe in Formstoffen (Kohlenstoff) und Bindemittel für Formen und Kerne (Kunstharze) entwickeln in der Gießhitze kohlenwasserstoffhaltige, flüchtige Stoffe, die in der reduzierenden Atmosphäre des Formholraumes verkrackt werden. Dabei entsteht Glanzkohlenstoff, der die Sandkörner des Formstoffes an der Grenzfläche Metall/Form einhüllt und eine Benetzung durch den flüssigen Gusswerkstoff verhindert.

Beim Gießen wird die Formoberfläche in sehr kurzer Zeit auf Temperaturen von rund 1000°C erhitzt, wobei praktisch gleichzeitig folgende Reaktionen ablaufen:

Durch Entgasen der im Sand vorhandenen Substanzen mit flüchtigen Kohlenwasserstoffen bildet sich eine reduzierende Atmosphäre Aus diesen flüchtigen Stoffen spaltet sich bei der thermischen Zersetzung Glanzkohlenstoff ab, der die Sandkörner nahe der Grenzschicht mit einer dünnen Haut überzieht Die kohlenstoffhaltige Substanz (z. B. Kohlenstaub) wird aufgebläht, verhält sich gleichzeitig quasi-plastisch und wächst infolge ihrer großen Dilatation in die Sandporen hinein, wobei sie zu Halbkoks umgewandelt wird Die reduzierende Atmosphäre ermöglicht die Bildung von Glanzkohlenstoff, der nach seiner atomaren Ordnung zwischen Koks und Grafit steht, und schützt ihn vor Oxidation. Er behindert wegen seiner schlechten Benetzbarkeit das Eindringen der Metallschmelze in die Poren des Formsandes und unterbindet eine Reaktion mit dem Quarzkorn. Daraus ergeben sich z. B. die günstigen Auswirkungen des Kohlenstaubzusatzes im Formstoff auf die Gussoberfläche.

Durch sein typisches Erweichungsverhalten werden außerdem Sandausdehnungsfehler verringert.Ist die Summe der Glanzkohlenstoff bildenden Zusätze (s. Glanzkohlenstoffbildner) nun zu groß, so können durch den auftretenden Gasdruck und durch turbulente Formfüllung diese Glanzkohlenstoffhäutchen abgelöst werden und sich auf Grund der Dichteunterschiede an der Gussoberfläche oder auch während der Erstarrung im Gefüge abbilden. Werden in bentonitgebundene, kohlenstaubhaltige Formen für Eisenguss Cold-Box- oder Croning-Kerne eingelegt (Form- und Kernformstoffe dieser Verfahren bilden erhebliche Mengen Glanzkohlenstoff), so kann ein Überangebot an Glanzkohle vorliegen, so dass es zum Ablösen von Glanzkohlenstoffhäutchen kommen muss.Auch hohe Regeneratanteile im Kernformstoff (Kernaltsand) können diesen Fehler fördern.

Dieses Überangebot ist auch in den meisten Fällen daraus ersichtlich, dass die Oberflächen äußerst glatt sind, ähnlich wie bei Kaltguss (Kaltlauf), welcher aber tatsächlich nicht vorliegt, weil beispielsweise Teilungsgrat ausgelaufen ist.Auch in dickwandigen Gussstücken aus Gusseisenwerkstoffen, die nach dem Vollformgießverfahren (Loast-Foam Prozess) hergestellt wurden, ist dieser Fehler beobachtet worden. Ursache ist hier der für die Modelle verwendete Polystyrol-Hartschaum, der beim Gießen vergast. Diese Pyrolysegase enthalten neben Wasserstoff und Kohlenoxiden auch Kohlenwasserstoffe, aus denen bei längerer thermischer Beanspruchung Glanzkohlenstoffüberschuss entstehen kann.

Maßnahmen zur Vermeidung (nach S. Hasse, FT&E)

1. Glanzkohlenstoffbildung im Formsand reduzieren, d. h. Absenkung der Zugabemengen an Steinkohlenstaub < 4 % oder Einsatz anderer Kohlenstoffträger mit geringerem Glanzkohlenstoffbildungsvermögen.

2. Kernsandzulauf zum bentonitgebundenen Formstoff, vor allem thermisch wenig bis unbelastete Kernreste (Kernmarken, Knollen) reduzieren.

3. Reduzierung der Binderzugabe bei der Kernherstellung oder auf Binder mit geringerem Glanzkohlenstoffbildungsvermögen umstellen.

4. Verringerung des Regeneratanteils im Kernformstoff anstreben.

5. Kerngase über Kernmarken und Formteilung ableiten.

6. Kerneschlichten oder Schlichteschicht dicker einstellen; Kernmarken nicht schlichten bzw. auf Schlichtereste überprüfen.

7. Gasdurchlässigkeit des Formstoffes verbessern, evtl. Verdichtungsdruck der Formanlage reduzieren.

8. Gießtemperatur erhöhen, schnelles Gießen mit laminarer Strömung.

9. Für die Modellherstellung beim Vollformgießen nur solche speziellen Hartschaumstoffe verwenden, die beim Gießen weniger Kohlenwasserstoffe bilden (z.B. Polymethylmetacrylat PMMA).