Harte Stellen

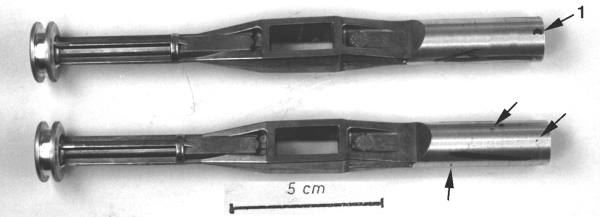

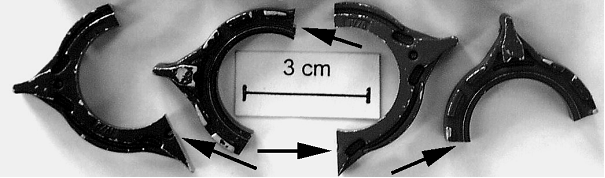

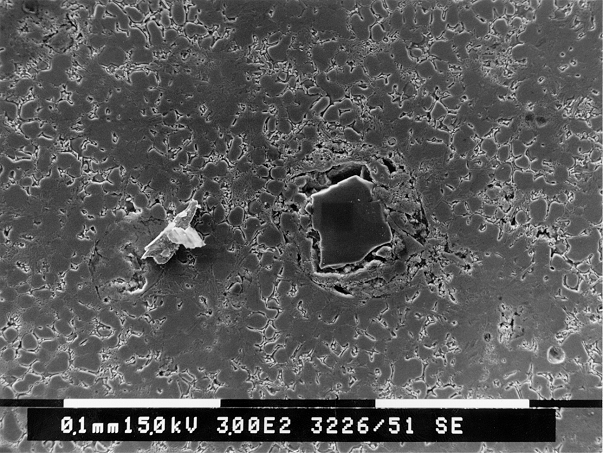

Einschlüsse oder Phasen im Gefüge von Gusswerkstoffen besonders hoher Härte, die vor allem bei der Bearbeitung stören und zu einem erhöhten Werzeugverschleiß führen (Bilder 1 und 2).

Diese Einschlüsse oder Phasen treten beispielsweise in Eisengusslegierungen (Zementit, sonstige Karbide), in Aluminiumgusslegierungen (Korundeinschlüsse, Al-Mn-Cr- oder Al-Mn-Fe-Ausscheidungen (siehe Seigerfaktor), Si-Primärkristalle s.a. Primärsilizium) sowie in Gussmessing (Fe-Cr-Mn-B-Ausscheidungen, Agglomerate) und Kupfer-Aluminium-Legierungen auf.

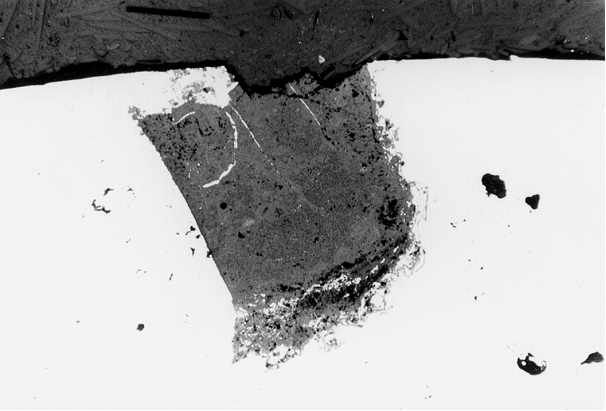

In Druckgussstücken treten oxidische harte Einschlüsse als feine, schlierenförmig eingelagerte Oxidhäute, als aufgelockerte Oxidnester in Form parallel oder regellos angeordneter Oxidhäute bei magnesiumhaltigen AlSi-Gusslegierungen als Spinell „knollenförmig“ angeordnet und als kompakte, körnige Einschlüsse vom Korund-Typ auf.

Bei Gusseisenlegierungen zeigen sich harte Stellen in Form von Karbiden im Gefüge oder in Form von Weißeinstrahlung, Kantenhärte an bzw. kurz unter der Gussoberfläche. Hier ist der Fehler deutlich im Bruchgefüge zu erkennen, ansonsten wird er im metallografischen Schliff sichtbar. Harte Stellen führen zu einer Schwächung des Gefüges und, damit verbunden, zu einem Verlust der mechanischen und dynamischen Eigenschaften.

Die bei Aluminiumlegierungen (z.B. beim Druckguss) anzutreffenden harten Stellen können grundsätzlich in zwei Hauptgruppen unterteilt werden:

1. Metallische Einschlüsse (Seigerung, Schwereseigerung), wobei es sich hier nur selten um reine Einschlüsse, sondern meist um hochschmelzende intermetallische Verbindungen (siehe intermetallische Phase) handelt, die sich bevorzugt bei eisen- und manganhaltigen Legierungen aus der flüssigen Schmelze ausscheiden.

Folgende metallische Einschlüsse sind typisch für Gussteile aus Al-Druckguss:

Spröde Kristalle, entstanden durch Reaktion von Reinaluminium mit Eisen (Al3Fe, Al5Fe2), plattenförmige Kristalle, die im Schliffbild oft angeschnitten werden und dann als Nadeln erscheinen (β-AlSiFe5, Al9Fe2Si2, µ-Al(Fe-Si), siehe Eisennadeln) sowie intermetallische Verbindungen von unterschiedlicher Form (α-AlSi(FeMn), Al15(Fe,Mn,Cr)3Si2, γ-Al(Mn-Fe)).

Die Entstehungsursachen der metallisch harten Stellen sind in erster Linie auf eine zu niedrige Schmelz- bzw. Warmhaltetemperatur zurückzuführen. Die Ausseigerungen der intermetallischen Verbindung erfolgen bevorzugt an Kristallisationszentren. Als solche dienen die über das Rücklaufmaterial oder oxidierte Masseln eingebrachten Oxide. Ein zu langsames Einschmelzen dieses Materials führt zu einer lange andauernden „teigigen Phase“ der Schmelze. Die hierbei entstehenden Oxide des Aluminiums und der Legierungselemente können sich nicht sauber vom bereits geschmolzenen Metall trennen, bleiben in der Schmelze erhalten und können Mischoxide bilden bzw. wirken als Keime für die Ausseigerungen von intermetallischen Verbindungen.

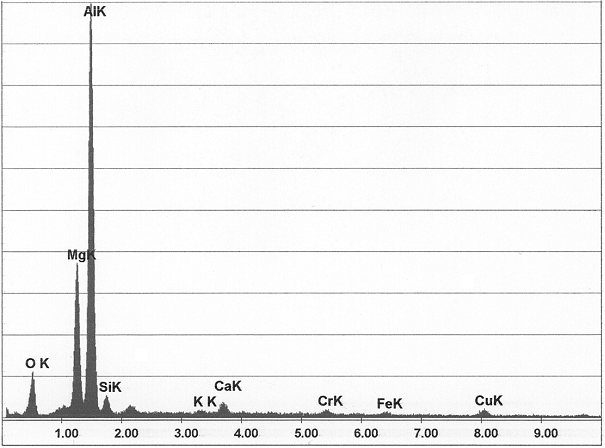

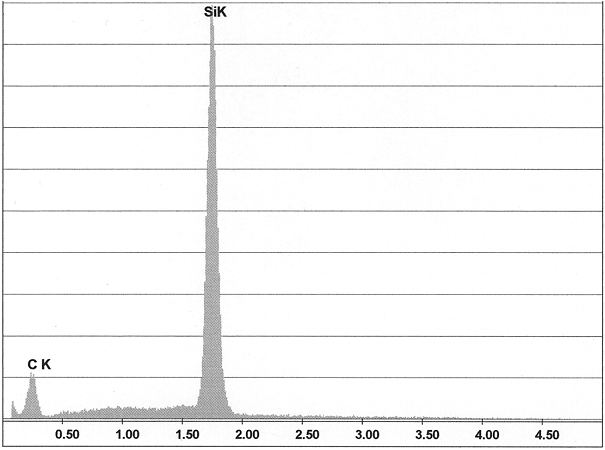

2. Nichtmetallische Einschlüsse (s. a. Oxideinschluss), deren Art und Entstehungsursachen außerordentlich vielfältig sein können, so dass es in der Praxis oft schwer fällt, sie genau zu klassifizieren, vor allem aber ihre Herkunft genau zu klären. Häufig auftretende nichtmetallische Einschlüsse sind Korund (α-Al2O3), Spinell (Al2O3.MgO, Bild 3), Siliziumcarbid (SiC, Bilder 4 bis 6) und Quarz (SiO2)

Diese nichtmetallischen Einschlüsse entstehen durch Oxidation des Aluminiums beim Schmelzen, und zwar besonders bei zu starker Badbewegung und/oder zu hohen Temperaturen. Außerdem werden Aluminiumoxide sehr leicht gebildet und in die Schmelze eingebracht, wenn man zu viel Kreislaufmetall einsetzt, und dies gilt vor allem für Gratabfälle und Überläufe mit ihren relativ großen Oberflächen. Das zuerst entstehende Oxid (γ-Al2O3) ist noch relativ weich, es wandelt sich aber in der Hitze und mit der Zeit in die sehr harte Alpha-Modifikation (α-Al2O3), auch Korund genannt, um.

Oxide und Oxidnester entstehen meist aus dem Schmelzbad. Als Entstehungsursachen kommen in Frage:

- Unzureichende Schmelzereinigung

- Stark verschmutztes und kleinstückiges Kreislaufmaterial

- Umfüllen von Metall, starke Badbewegung

- Laufendes Zurückschieben der Oberflächenoxidhaut

Weiterführende Stichworte:

Seigerfaktor, Seigerungsfaktor

Schwereseigerung

Kristallseigerung

Oxideinschluss

Eisennadeln