Kippkokillengießverfahren

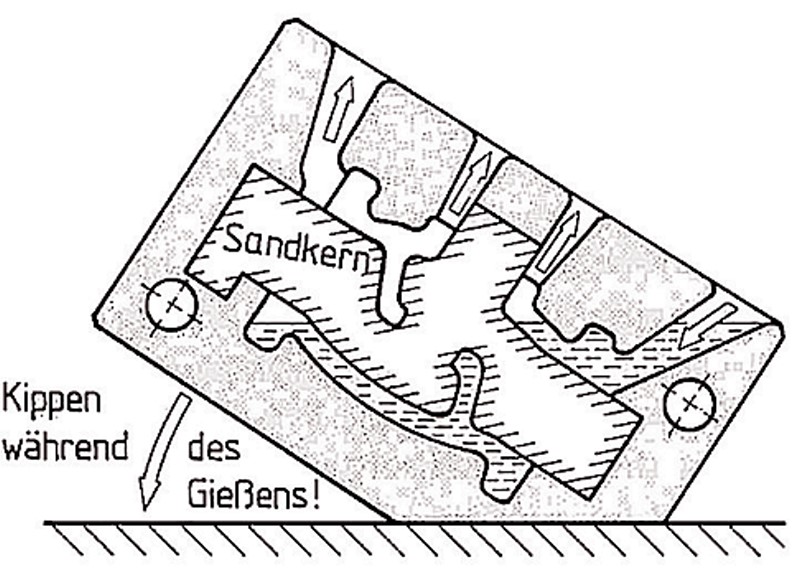

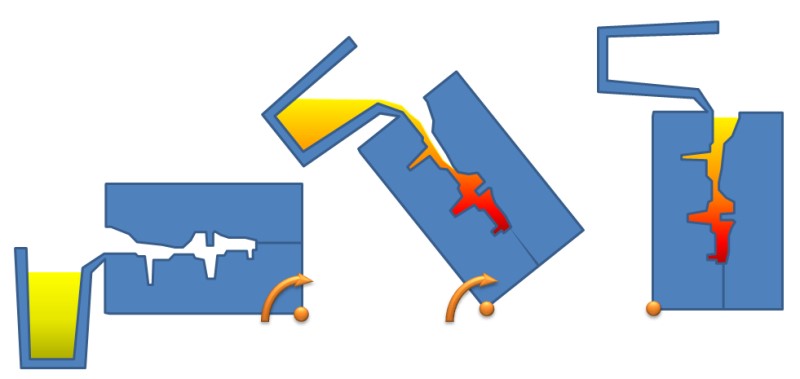

Turbulenzarme Variante des Schwerkraft-Kokillengießverfahrens. Bei Gießbeginn wird die Form zur Eingussseite hin geneigt, so dass eine möglichst geringe metallostatische Gießhöhe vorliegt (Bild 1) bzw. wird beim sog. Durville-Verfahren ein Gießtümpel bzw. Gießbecken befüllt (Bild 2).

Mit fortschreitender Formfüllung wird die Gießform wieder in ihre Normallage aufgerichtet (gekippt) bzw. entleert sich die Schmelze aus dem Gießtümpel in die Form. Dadurch strömt die Schmelze mit geringer Fallhöhe und mäßiger Geschwindigkeit in den Formhohlraum ein (Bild 3). Das Verfahren wird bei Gießwerkstoffen mit hoher Neigung zur Oxidation und Schaumbildung angewandt, so beispielsweise bei Aluminiumkokillenguss und aluminiumhaltigen Kupferlegierungen, insbesondere bei Messingkokillenguss.

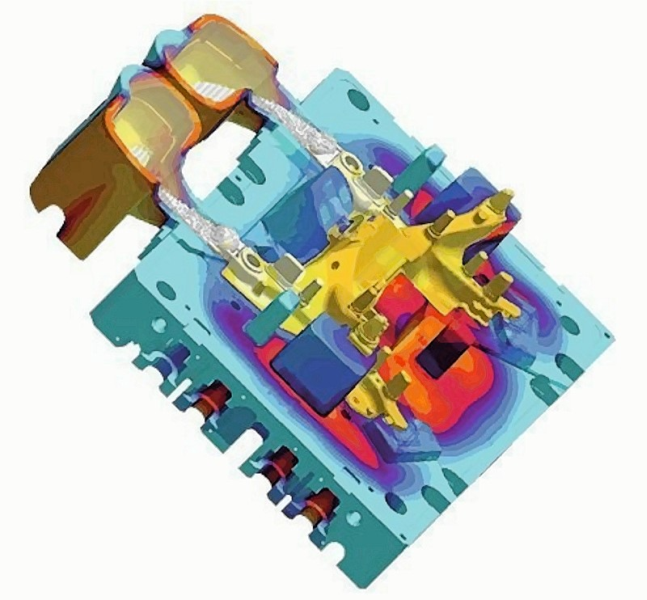

Durch das Kippen zur Eingussseite stellt sich eine geringere Einströmgeschwindigkeit im Anschnitt ein, die zur Verminderung der Oxid- und Schaumbildung beiträgt, und das flüssige Metall kann ruhig und turbulenzarm in den Formhohlraum einfließen. Durch die Vermeidung von Strömungsturbulenz lässt sich auch das Einwirbeln von Luft in die Gießströmung verhindern, und es kommt nicht zu Lufteinschlüssen im Gefüge. Am Ende der Formfüllung befindet sich die wärmste Schmelze am obersten Punkt bzw. füllt die Speiser aus, so dass auch eine gute Nachspeisung gegeben ist. Für das Verfahren werden spezielle Kippkokillengießmaschinen verwendet (Bild 4).

Das Prinzip wird in den Filmen 1 und 2 verdeutlicht.

- Film 1: Prinzip des Kippkokillengießverfahrens

- Film 2: Maschinelles Kippkokillengießen

Weitere Videos auf Foundry-Skills