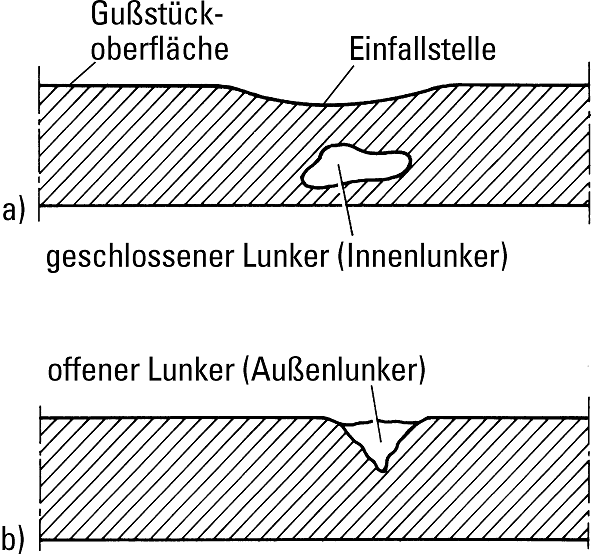

Lunker

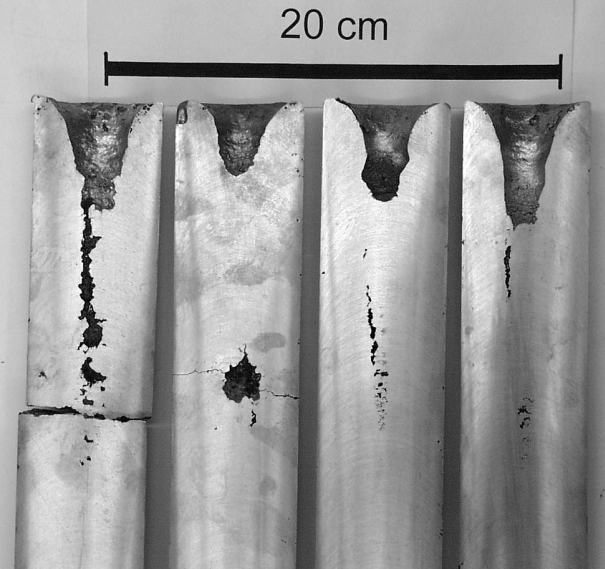

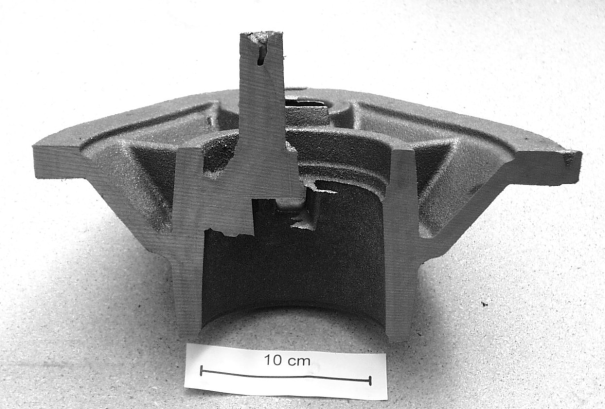

Geschlossene Lunker (Innenlunker), offene Lunker (Außenlunker) und Einfallstellen (Bilder 1 bis 5) sind Ausbildungsformen von Makrolunkern. Daraus ergibt sich die Lage der Lunker logischerweise derart, dass Außenlunker in der Regel in oberen Gussstückbereichen, die zuletzt erstarren, in dickwandigen Gussstückbereichen sowie in Einguss- und Anschnittnähe auftreten. Innenlunker kommen besonders in größeren Wanddickenbereichen und an starken Wanddickenübergängen vor, Einfallstellen vorzugsweise an Querschnittsübergängen und den Außenflächen relativ dickwandiger Gussteile oft in Verbindung mit Mikroporosität.

Die Lunkerbildung tritt bei allen technischen Gusswerkstoffen unabhängig vom Form- bzw. Gießverfahren auf. Allerdings verfügt die Druckgießtechnik über Möglichkeiten zur Vermeidung bzw. Minimierung der Lunkerbildung, nämlich durch den Aufbau eines hohen Enddruckes unmittelbar im Anschluss an die Formfüllung. Gasporosität wird dadurch nicht vermieden.

Besonders anfällig für Makrolunker sind Werkstoffe mit geringem Erstarrungsintervall, die glattwandig erstarren, wie Reinmetalle und eutektische oder peritektische Legierungen.

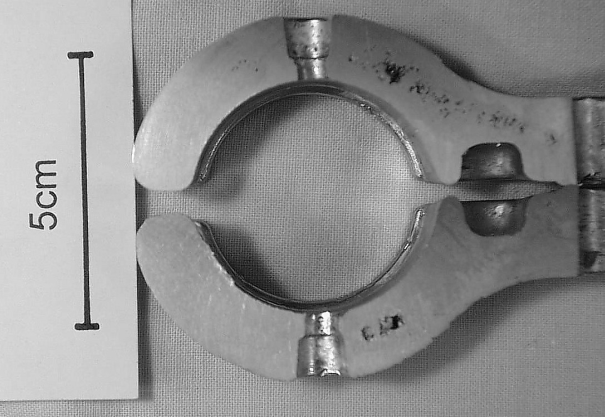

Makrolunker (Außenlunker) sind tiefe, symmetrisch gestaltete Hohlräume, die in der Regel nach außen trichterförmig offen sind und sich teilweise nach innen als geschlossene Hohlräume fortsetzen. Die Wände der Hohlräume sind meist rauh, häufig dendritisch. Außenlunker sind deutlich mit freiem Auge sichtbar.

Innenlunker haben keine Verbindung nach außen, sind demzufolge im Inneren des Gussstückes in unregelmäßiger Gestalt mit rauen Wänden, die häufig mit Dendriten besetzt sind, vorhanden und werden bei einer zerstörungsfreien Prüfung oder spätestens bei der Bearbeitung mit freiem Auge sichtbar.

Einfallstellen sind muldenförmige Vertiefungen der Gussstückoberfläche im Bereich größerer Materialanhäufungen, wobei sich die Oberfläche der Einfallstelle nicht von der des übrigen Gussstückes unterscheidet. Auch Einfallstellen sind mit freiem Auge erkennbar. Wenn es durch gießtechnische Maßnahmen (gerichtete Erstarrung, Speisung) nicht gelingt, die Lunkerung in Bereiche außerhalb des Gussstückes zu verlagern, führt dieser Gussfehler zum Ausschuss.

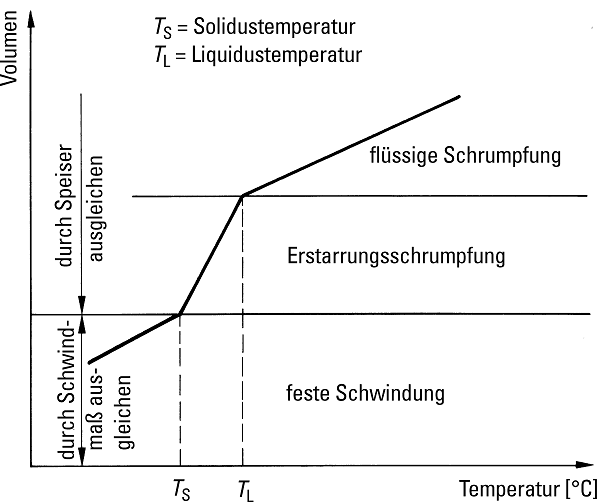

Das spezifische Volumen der gebräuchlichen Gussmetalle ist im flüssigen Zustand größer als im festen Zustand. Beim Erstarren und Abkühlen unterliegen diese Metalle daher einer Kontraktion. Dabei tritt ein Volumendefizit auf, das sich in Form von Fehlern, wie Lunker, Einfallstellen, Mikroporosität usw., äußert (Bild 6). Lunkerung ergibt sich demzufolge aus der Wechselwirkung zwischen dem physikalischen Volumendefizit während des Erstarrungsablaufes und der Möglichkeit seines Ausgleiches durch Nachspeisung.

Die Größe des technologischen Volumendefizits in Zusammenhang mit dem spezifischen Volumen ist in erster Linie eine Funktion des Gusswerkstoffes. Gegenüber dem Gesamtvolumendefizit ist seine Aufteilung im Gusskörper und auf die genannten Volumenfehlerarten vom Erstarrungsverlauf abhängig. Bestimmte Einflussgrößen stellen dabei der Gasgehalt der Legierung, die Formwandbewegung bei Sandguss und die Grafitexpansion während der Erstarrung bei Gusseisenlegierungen dar.

Lunkerung von Gusseisenlegierungen

Kennzeichnend für das Volumendefizit des grauen Gusseisens sind die Unterschiede der spezifischen Volumina der einzelnen Gefügebestandteile in der folgenden Tabelle 1.

Bei der eutektischen Erstarrung wirkt die Ausdehnung des sich ausscheidenden Grafits der Erstarrungsschrumpfung des Austenits entgegen. Bei einem bestimmten Grafitanteil ist es möglich, dass die während der Erstarrung bedingte Kontraktion bei der Bildung des Austenits ausgeglichen wird. Das bedeutet, dass in Abhängigkeit von der chemischen Zusammensetzung, den Abkühlungsbedingungen und dem Keimhaushalt eine „Eigenspeisung“ eintritt. Bei großer eutektisch ausgeschiedener Grafitmenge kann sogar die durch die Bildung des Grafits verursachte Volumenausdehnung größer sein als die Erstarrungskontraktion der metallischen Phase, so dass es, insgesamt gesehen, zu einer Expansion kommt.

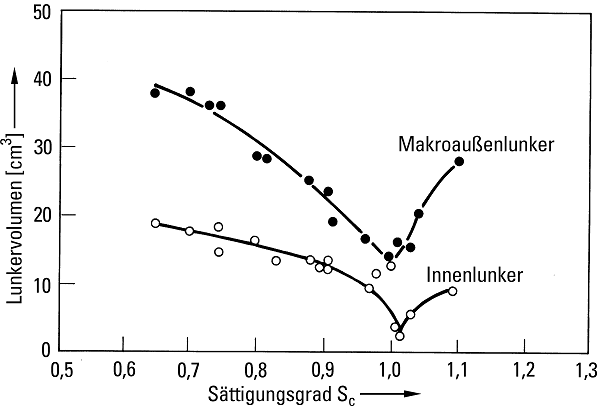

Gusseisen mit Lamellengrafit zeigt eine Abnahme der Lunkerneigung mit steigendem Sättigungsgrad bis zum eutektischen Punkt. Dort ist das Volumendefizit am geringsten. Das trifft sowohl auf die Größe des Außenlunkers als auch auf den Anteil an Mikrolunker zu. Im übereutektischen Bereich steigt die Lunkerneigung wieder an (Bild 7).

Bei gleichem Sättigungsgrad nimmt das zu erwartende Lunkervolumen mit steigendem Kohlenstoffgehalt ab. Phosphor erhöht die Neigung zur Bildung von Mikroporosität, vor allem bei P-Gehalten > 0,3 % infolge Bildung einer phosphorreichen Restschmelze. Unter der Voraussetzung, dass auch das ungeimpfte Eisen grau erstarrt wäre, bewirkt die Impfung bei Gusseisen mit Lamellengrafit eine Verstärkung der Lunker- Porositäts- und Einfallsneigung. Es kommt zu einem stärkeren „Treiben“ des Gussstückes durch eine stärkere Expansion infolge kräftiger eutektischer Grafitausscheidung und zu einer Veränderung des Erstarrungstypes in Richtung „breiartiger“ Erstarrung und dadurch zu einem stärkeren Folgen der Gussstückkontur an die formstoffbedingte Formhohlraumaufweitung.

Gusseisen mit Kugelgrafit zeigt eine größere Lunkerneigung als Gusseisen mit Lamellengrafit. Wird eine Grauguss-Schmelze mit Magnesium behandelt, steigt das Lunkervolumen von 0,5 auf 5 cm3.

Die Erstarrung von Gusseisen mit Kugelgrafit verläuft im Gegensatz zum endogen schalenbildenden Erstarren von Gusseisen mit Lamellengrafit, endogen breiartig. Neben der Flüssigkontraktion, die durch Speise- und Anschnittsytem beherrschbar ist, und einer Sekundärschwindung tritt eine Expansion während des Erstarrungsvorganges auf.

Ausgehend von den verschiedenen zeitlichen Stadien der Erstarrung kann der Grafit während seiner Ausscheidung in der Randschale wirksam werden und diese ausbeulen oder ausdehnen, wenn sie und der Formstoff diesem Druck von innen nachgeben. Wird das im Gusskörper nachsinkende flüssige Metall nicht nachgespeist, können allein dadurch Lunker entstehen. Zum späteren Zeitpunkt der Erstarrung scheidet sich der Grafit in einem größeren Bereich des Gusskörpers aus. Da die Randschale bereits schwinden kann, werden die Bedingungen für eine Selbstspeisung günstiger. Befindet sich die Randschale ebenfalls noch in der eutektischen Erstarrung, ist mit einer verstärkten Ausdehnung zu rechnen.

Die Ausnutzung dieser Expansionsphase führt unter der Voraussetzung einer festen Form zu einer Kompensation der sekundären Schwindung und damit zu lunkerfreien Gussstücken mit einem hohen Ausbringen.

Stark unter- und übereutektische Zusammensetzungen, mangelhafte Impfung, zu lange Gießzeiten bei zu hohen Temperaturen sowie zu hohe Magnesiumgehalte fördern die Lunkeranfälligkeit von Gusseisen mit Kugelgrafit. Legierte Gusseisensorten zeigen in der Regel auch eine höhere Lunkerneigung, ebenfalls wie höhere Roheisenzusätze in der Gattierung. Dieser letztgenannte Einfluss ist aber immer in Zusammenhang mit der Schmelzführung zu sehen.

Lunkerung von Aluminium-Legierungen

Das Gesamtvolumendfizit ist auch hier in erster Linie von der Legierungszusammensetzung und den Bezugstemperaturen (Abkühlungsbedingungen) abhängig, wobei seine Ausbildung in starkem Maße vom Erstarrungsablauf gesteuert wird. Eine wesentliche Rolle spielen die Tragfähigkeit der gebildeten Randschale und das Speisungsvermögen, d. h. die Bedingungen für den Schmelzetransport im erstarrenden Gusskörper.

Im Allgemeinen lässt sich in Abhängigkeit vom Legierungselementegehalt folgender Verlauf des Lunkerverhaltens angeben:

Das Außenlunkervolumen fällt, ausgehend vom reinen Stoff, etwa bis zur Legierung mit dem größten Temperaturintervall der Erstarrung, um dann zum Eutektikum hin wieder anzusteigen. Gegenläufig dazu sind die Volumina der Einfallstellen und der Mikroporosität. Dieser Tatbestand entspricht der Änderung des Erstarrungsablaufes. Mit steigendem Zusatz an Kupfer, Magnesium und Silizium fällt das Gesamtlunkervolumen gegenüber dem des Aluminiums selbst, der Einfluss des Siliziums ist am stärksten. Die Erstarrungsschrumpfung von Al-Cu- und Al-Si-Legierungen nimmt mit steigenden Cu- bzw. Si-Gehalten ab. Die Lunkerbildung nimmt dagegen bei Vorhandensein von Verunreinigungen, beispielsweise von Eisen (siehe Eisennadeln), wesentlich zu.

Außenlunker und Einfallstellen bei Aluminiumlegierungen können außerdem ihre Ursachen in einer falsch verdichteten Sandform oder einer zu hohen Kokillentemperatur bei Kokillenguss haben. Da das Gesamtvolumendefizit je nach Zusammensetzung zwischen 2 und 7 % liegen kann, sind stets Maßnahmen zur gerichteten Erstarrung und ausreichenden Speisung am Gussstück notwendig.

Durch Natrium- oder Strontiumveredelung steigt sowohl bei Sand- als auch bei Kokillenguss der Außenlunkeranteil erheblich, Einfallstellen und Innenlunker (Mikroporosität) nehmen ab. Bei realen Gussteilen kann es zu einem Wechsel des Erstarrungsablaufes von exogen nach endogen in bestimmten Querschnittsbereichen kommen. In diesem Fall überlagern sich die Auswirkungen, die Volumenanteile von Außenlunker und Porositäten liegen in mittleren Bereichen.

Bei der Veredelung ist zu beachten, dass sich das Aluminium-Silizium-Eutektikumlamellar oder körnig, in Abhängigkeit vom Phosphorgehalt, einstellen kann. Beide Modifikationen zeigen bei Kokillenguss etwa das gleiche Gesamtvolumendefizit, bei Sandguss liegt der körnige Werkstoff geringfügig unter dem lamellaren.

Die Aufteilung des Volumendefizits ändert sich bereits bei Zugaben von 0,02 % Natrium in beiden Fällen. Beim körnigen und lamellaren Werkstoff steigt das Außenlunkervolumen, und Einfallstellen vermindern sich. Danach ändert sich durch weitere Natriumzugaben am Außenlunkervolumen wenig. Beim Kokillenguss kann für den lamellaren Typ nahezu kein Einfluss des Natriums festgestellt werden. Die körnige Legierung zeigt spürbar niedrigere Neigung zu Außenlunkern. Mit steigendem Natriumzusatz nimmt das Außenlunkervolumen zu, das Einfallvolumen ab. Außerdem wächst bei Sandguss mit steigendem Natriumzusatz die Verzweigung des Makroaußenlunkers.

Maßnahmen zur Vermeidung:

1. Gewährleistung einer gerichteten Erstarrung von der dem Einguss entferntesten Gussstückpartie bis zum Ort der letzten Erstarrung, so dass die Lunkerung in Bereiche außerhalb des Gussstückes bzw. in das Anschnitt- und Speisungssystem verlagert wird.

2. Bei Gusswerkstoffen mit geringem Erstarrungsintervall, insbesondere bei eutektischen Legierungen, konsequenter Einsatz der Speisetechnik.

3. Berechnung der Speiser (z.B. Heuversche Kreismethode) und Anwendung der Methoden der Formfüllungs- und Erstarrungssimulation.

4. Einsatz von isolierenden und exothermen Speisereinsätzen.

5. Erhöhung der örtlichen Wärmeabfuhr durch Anlegen von Kühlkokillen bzw. Anbringen von Kühlrippen oder Einlegen von Kühlspiralen (innere Kühlung).

6. Starke Wanddickenunterschiede und abrupte Übergänge von dicken zu dünnen Querschnitten vermeiden. Besonders Radien sollten ausreichen groß gehalten werden. Die Erstarrungslenkung sollte schon bei der Konstruktion der Gussstücke beachtet werden.

7. Verringerung des Gesamtvolumendefizits durch Verringerung der Gießtemperatur.

8. Änderung der Abkühlungsgeschwindigkeit durch Verwendung von Formstoffen mit gutem Wärmediffusionsvermögen.

9. Falls möglich, die Zusammensetzung der Legierung in Richtung auf geringeres Gesamtvolumendefizit verändern. Bei Gusseisen sollte beispielsweise der Sättigungsgrad 1 angestrebt werden.

10. Ausreichend fest verdichtete Formen verwenden; bei Gusseisen mit Kugelgrafit kann dadurch gegebenenfalls gänzlich auf die Speisung verzichten werden (Druckregulierungsmethode).

11. Optimale Impfung.

12. Beachtung der Überhitzungstemperatur und -dauer der Schmelze, da sich dadurch der Keimzustand und damit die Erstarrungsmorphologie verändert.

13. Richtige Platzierung und Bemessung der Anschnitte; dort setzen, wo heißestes Material durchfließen soll, d. h. wo der Formenquerschnitt aufgeheizt werden muss.

14. Große Anschnitte wählen, damit während des Ausdehnens Schmelze zurückfließen kann, die bei der Volumenkontraktion wieder in den Gusskörper fließt. Ansetzen der Anschnitte möglichst oben und kurze Wege zum Anschnitt gewährleisten.

15. Hohe Druckhöhe für die Nachspeisung anstreben.

16. Bei Aluminium-Legierungen ist die Wirksamkeit von Kornfeinung und Veredelung zu überprüfen, auch der Einsatz einer anderen Legierung, z. B. AlCu-Legierungen, kann Abhilfe bringen.

17. Kokillentemperatur verringern, das gleiche gilt auch für die Formtemperatur beim Druckguss.