Magnesium-Schmelz- und Dosierofen

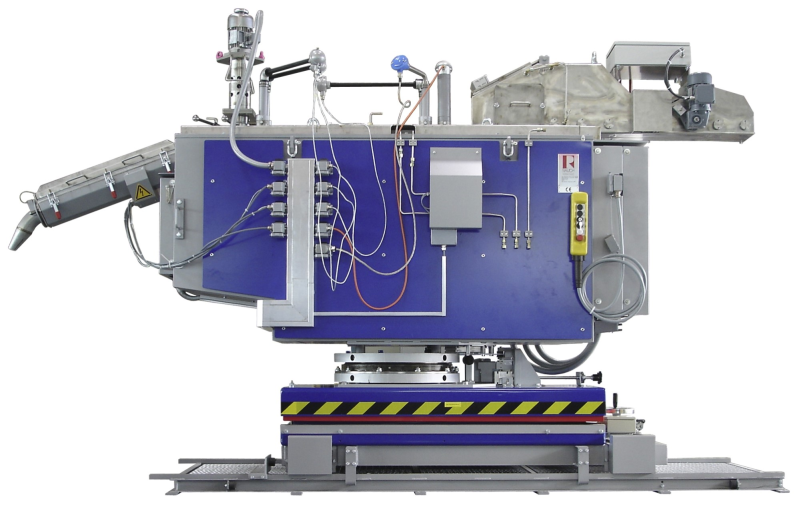

Schmelzofen mit Pumpen-Dosiereinrichtung (Bild 1) , der das Warmhalten von Magnesiumlegierungen unter kontrollierten und sicheren Bedingungen und das vollautomatische Dosieren einer Magnesiumschmelze in die Füllbüchse einer Kaltkammer-Druckgießmaschine ermöglicht.

Ausführung

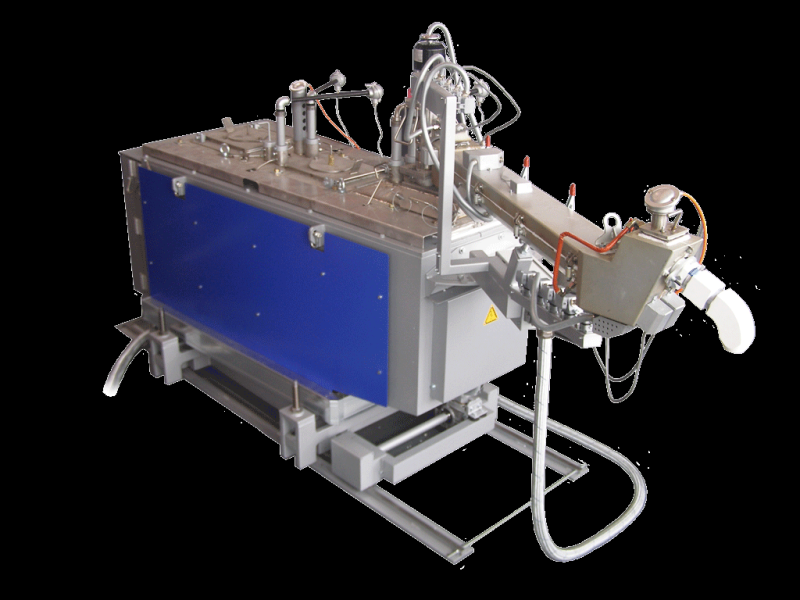

Üblicherweise wird ein Mg-Schmelz- und Dosierofen als Zweikammer-Tiegelofen ausgeführt (Schmelzkammer und Entnahmekammer). Die Zweikammer-Bauweise ermöglicht die Einhaltung eines konstanten Schmelzeniveaus in der Entnahmekammer, so dass die Eingießbedingungen stabil bleiben. Die Entnahmekammer beinhaltet eine Dosierpumpe mit einer Dosiergenauigkeit von ± 2 bis 3,5 % des Schussgewichtes (abhängig von den Betriebsbedingungen). Die Öfen sind bis zu einer Baugröße mit einer maximalen Schmelzleistung von 1.200 kg/h (Bild 2) mit elektrischer Heizung oder alternativ mit Gasbefeuerung ausgestattet. Die Heizungen und deren Regelung sowie die Schutzgasversorgung sind für Schmelzkammer und Entnahmekammer getrennt.

Ausführung als Schmelz-, Warmhalte- und Dosierofen

Wenn keine Flüssigmetall-Beschickung vorgesehen ist, werden die Magnesium-Dosieröfen als Schmelzöfen ausgelegt. In diesem Fall werden

- die Schmelzkammer mit höherer Anschlussleistung ausgestattet und

- eine Magnesium-Vorwärm und Beschickungsanlage (Magnesium-Masselvorwärmeinrichtung) zur Trocknung und Zuführung der Masseln vorgesehen.

Überführsystem und Dosiereinrichtung

Die Öfen können mit einem Aufwärts- (Bild 3) oder Abwärts-Dosiersystem ausgerüstet werden. Dosiergewichte von 200 Gramm bis 30 kg pro Dosierung wurden in der Praxis realisiert. Das Dosiersystem hat eine Genauigkeit abhängig von den Bedingungen von ± 1% der Dosiermenge.

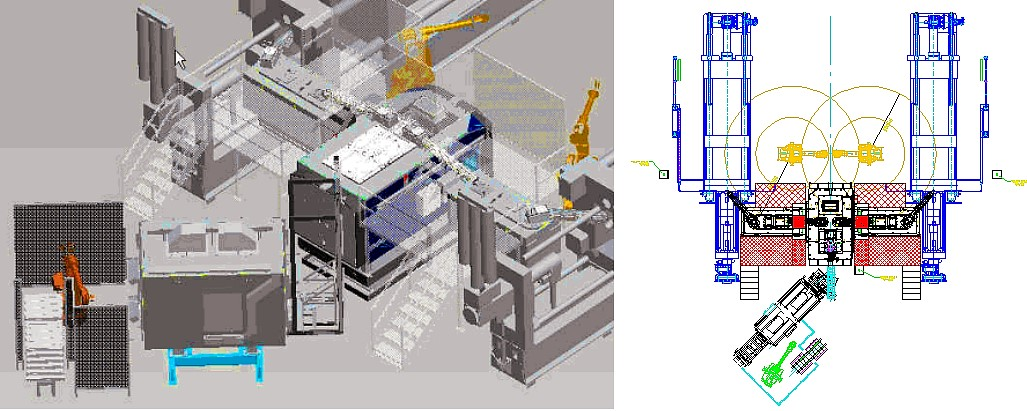

Beispiel für eine kombinierte Anlagentechnik aus Magnesium-Schmelz- und Dosierofen und einer Masselvorwärmeinrichtung:

Magnesium-Dosiersystem mit Incell-Recycling

Zwei Druckgussmaschinen werden mit flüssigem Magnesium beschickt wobei der Rücklauf direkt in der Zelle recycelt wird (Bild 4). Die Magnesiummassel werden mittels Roboter-Entstapelung auf den Kettenförderer der Vorwärmstation gelegt. In dieser werden die Magnesiummassel vorgewärmt um sicherzustellen, dass die Massel trocken sind. Die vorgewärmten Magnesiummassel werden dann mittels Kettenförderer und Lineareinheit dem Schmelzofen über eine Schleuse zugeführt. Das flüssige Magnesium wird mit einem Überführsystem dem Dosierofen zugeführt. Der Schmelzofen ist so ausgelegt, dass er parallel zwei Dosieröfen mit flüssigem Magnesium versorgen kann. Das flüssige Magnesium wird mittels Dosierpumpe aus dem Dosierofen je nach Anforderung der Druckgussmaschine in exakten Portionen überführt. Das Gussteil wird nach dem Schuss mit einem Roboter aus der Druckgussmaschine entnommen und in einem Kühlturm abgelegt. Der Roboter nimmt dann ein bereits abgekühltes Teil auf und überführt es zur Abgratpresse, in der der Anguss und die Überläufe abgetrennt werden. Der Anguss wird im Anschluss in den Schmelzofen zurückgeführt und wieder aufgeschmolzen. Das Mischungsverhältnis zwischen Neu- und Recyclingmaterial kann am Bedienterminal der Steuerung eingestellt werden.