Metallische Grundmasse von Gusseisen

Metallische Matrix einer Gusseisenlegierung, welche von der Legierungszusammensetzung und den Erstarrungsbedingungen abhängig ist.

Die Steuerung der Ausbildung der Grundmasse beruht auf der Einzigartigkeit des Dualsystems Eisen-Kohlenstoff (s. Eisen-Kohlenstoff-Zustandsdiagramm), welche die Eisenwerkstoffe zu den mit Abstand bedeutendsten metallischen Werkstoffen überhaupt gemacht haben. Es sind dies die:

- Umwandlung des kubisch-flächenzentrierten Austenitgitters in das kubisch raumzentrierte Gitter des Ferrits und die

- Unlöslichkeit von Kohlenstoff im Ferrit, die zu einer Ausscheidung von Kohlenstoff führt und demzufolge die Ausscheidung des Kohlenstoffs sowohl als Grafit als auch als Eisenkarbid (Zementit) ermöglicht.

Dadurch können bei Gusseisen im Prinzip fünf verschiedene Umwandlungsprodukte bzw. die entsprechenden Grundmassen entstehen:

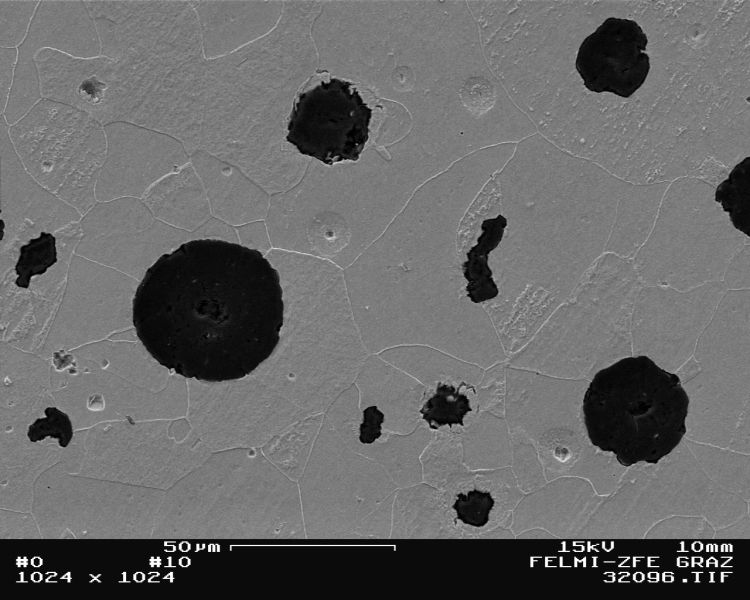

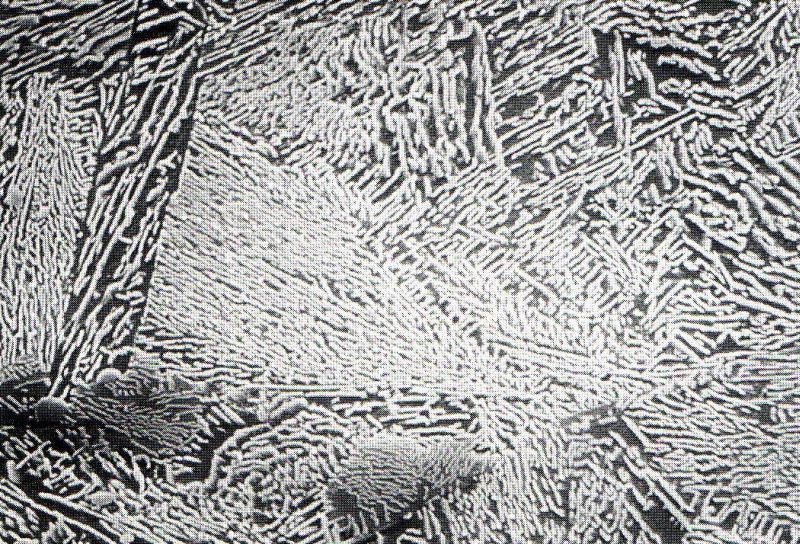

1. Ferrit, wobei hier die Umwandlung des Austenits nach dem stabilen System vonstatten geht. Dies stellt im mikroskopischen Maßstab des Gefüges eine Langstrecken-Diffusion dar. Sie erfordert relativ lange Zeiten und/oder hohe Temperaturen. Eine ferritische Matrix (Bild 1) lässt ein Maximum an Bruchzähigkeit, thermische Beständigkeit und gute Bearbeitbarkeit erwarten.

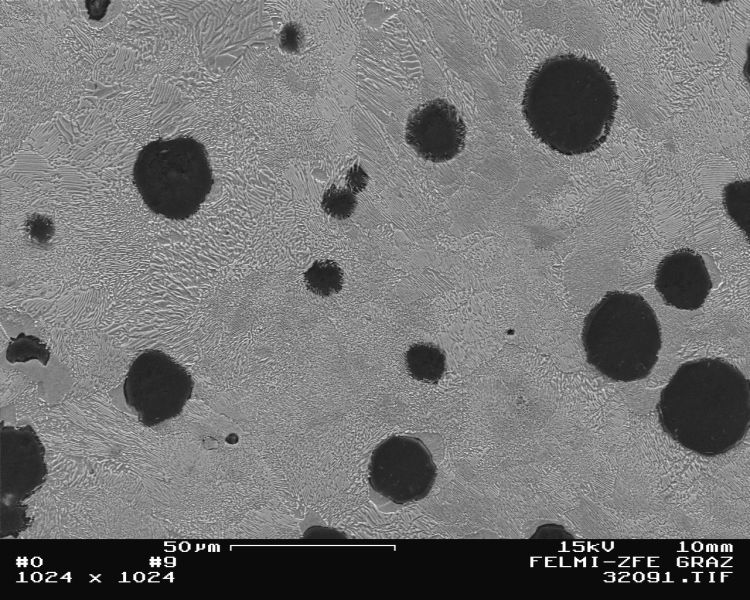

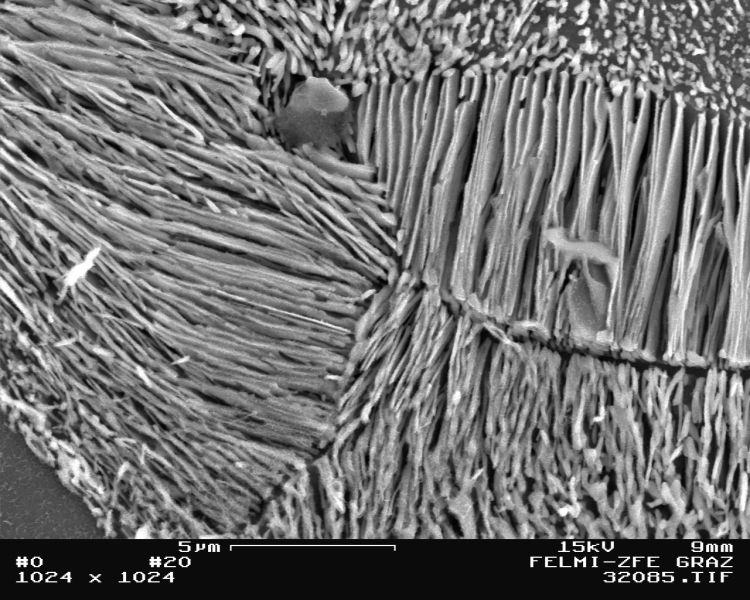

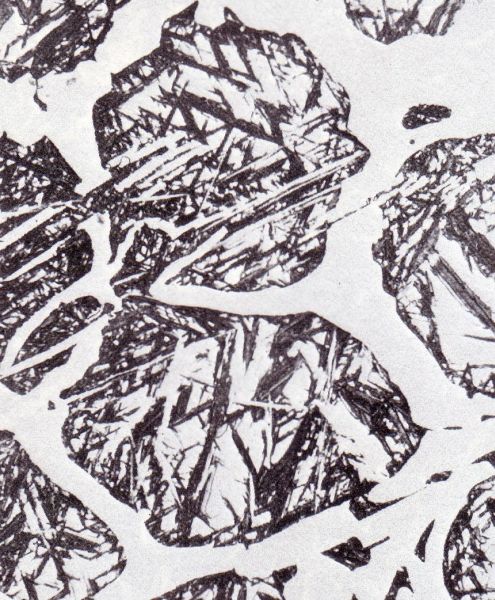

2. Perlit, bei dem sich der Kohlenstoff als Zementit in Form von Lamellen (Bild 3) neben Ferrit ausscheidet (Bild 2). Diese Umwandlung im metastabilen System zu Perlit entspricht einer Mittelstrecken-Diffusion des Kohlenstoffs. Der Abstand der Lamellen wird immer geringer, je tiefer die Temperatur liegt.

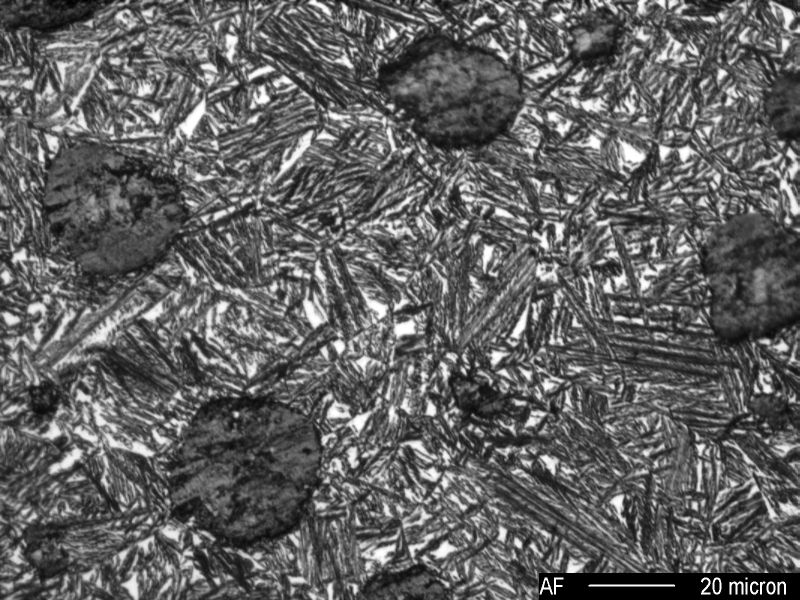

3. Ausferrit, unterhalb von 400 bis 500 °C ist die o. e. Art der Umwandlung nicht mehr möglich, sondern es findet eine Kurzstrecken-Diffusion statt, bei der zunächst nur Ferrit entsteht. Der aus dem Ferrit verdrängte Kohlenstoff reichert sich im Austenit an, dessen Kohlenstoffgehalt dabei bis auf 2 % ansteigen kann. Dadurch wird der Austenit bis zu tiefen Temperaturen stabilisiert, und es entsteht ein Gefüge aus einem Gemisch aus feinnadeligem Ferrit und Austenit. Dies ist das bei ADI (s. bainitisches Gusseisen) angestrebte Gefüge (Bild 4). Eine wesentliche Voraussetzung für den Erfolg dieser Maßnahmen zur Verbesserung der Kombinationen von Festigkeit und Zähigkeit ist eine einwandfreie Ausbildung des Erstarrungsgefüges.

4. Bainit, welcher nach längeren Haltezeiten im Temperaturbereich zwischen 400 und 240 °C entsteht, weil sich der kohlenstoffreiche Austenit im Ausferrit zu Ferrit und Karbidnadeln entmischt und so der von Stahl her bekannte Bainit entsteht (Bild 5). Bei ADI ist dieses Gefüge unerwünscht.

5. Martensit entsteht durch eine diffusionslose Umwandlung des Austenits. Die Ausscheidung von Karbiden wird unterdrückt und der an Kohlenstoff übersättigte α-Mischkristall tetragonal verzerrt (Bild 6). Unterhalb von etwa 240 °C ist überhaupt keine Kohlenstoffdiffusion mehr möglich, das Austenitgitter klappt ohne Diffusion um. Diese Umwandlungsvorgänge des Austenits können gezielt durch eine Wärmebehandlung und/oder durch Legierungselemente beeinflusst werden.