Stahlguss

Gussteile, bei denen flüssiger Stahl in Sandformen gegossen wurde. Im weitesten Sinne gehört auch der Strangguss dazu. Weitere Formgebungsverfahren sind der Maskenformguss (s. Maskenform, Maskenformverfahren) der Feinguss, das Ceramcast- Verfahren und der Lost Foam Stahlguss.

Bedingt durch den niedrigen Kohlenstoffgehalt in den jeweiligen Stahlgusssorten sind Öfen mit hoher Energieaufnahme zum Schmelzen von Stahlguss notwendig. Somit werden grundsätzlich Elektroöfen, also der Lichtbogenofen und Induktionsöfen verwendet.

Der Lichtbogenofen findet dann Anwendung, wenn beim Schmelzprozess intensive metallurgische Arbeiten (Frischen und/oder Raffinieren) notwendig werden. Hier unterscheidet man zwischen dem Einschlackenverfahren und dem Zweischlackenverfahren.

Der Induktionstiegelofen eignet sich ausgezeichnet für das Umschmelzen, wobei auch in gewisser Weise gefrischt werden kann. Dies geschieht durch Zusatz von Sauerstoffträgern in der Regel bei unlegierten oder niedrig legierten Stählen.

Üblich ist auch die Kombination verschiedener Schmelzverfahren, z. B. Lichtbogenofen für die unlegierte Ausgangsschmelze und Induktionsofen für legierte Schmelzen.

Wie der Stahl werden auch Stahlgußwerkstoffe nach den Regeln des Bezeichnungssystems der Europäischen Norm DIN EN 10 027 Teil 1 (Kurznamen) oder durch DIN EN 10 027 Teil 2 (Werkstoffnummern)) gebildet, wobei ihrem Kurznamen der Kennbuchstabe G vorangestellt wird. Die Kurznamen bestehen aus einer Folge von Buchstaben und Ziffern, die ohne Zwischenräume und Leerstellen, aber gegebenenfalls durch Bindestrich getrennt, aneinandergereiht werden. Sie lassen sich in Kurznamen nach Verwendung und Eigenschaften sowie in Kurznamen nach der chemischen Zusammensetzung einteilen.

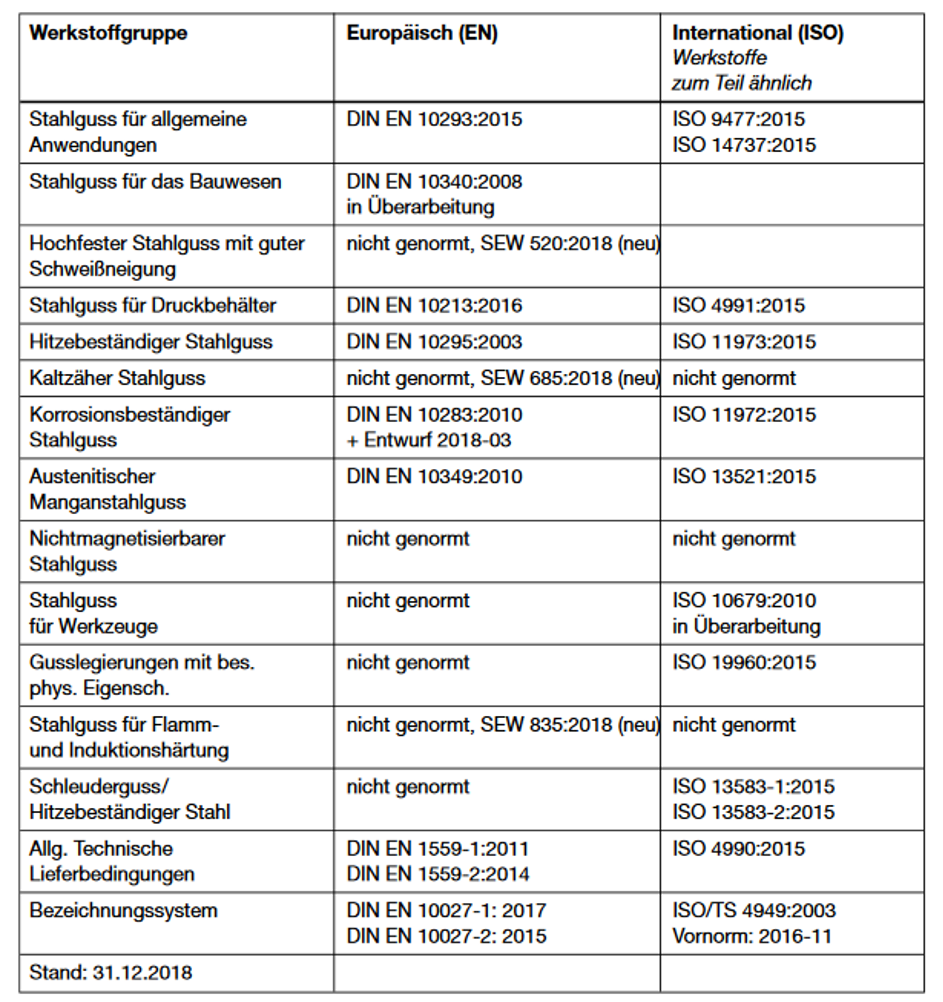

Einen Überblick über die derzeit genormten und nicht genormten Stahlguss-Sorten gibt Tabelle 1.

Stahlgusssorten werden in der Regel nach ihrem Verwendungszweck (Gebrauchseigenschaften) sowie ihrer Gefügestruktur im gebrauchsfähigem Zustand (z.B. nach einer Wärmebehandlung) eingeteilt. Ausgewählte Stahlgusswerkstoffe sind z.B.:

Stahlguss für allgemeine Verwendungszwecke

Diese Stahlgusssorten umfassen die unlegierten und niedriglegierten Sorten die durch ihre mechanischen Eigenschaften bei Raumtemperatur gekennzeichnet sind, und die niedriglegierten Sorten die bei gleichen Festigkeitseigenschaften erhöhte Zähigkeit und verbesserte Schweißbarkeit haben (DIN EN 10293).

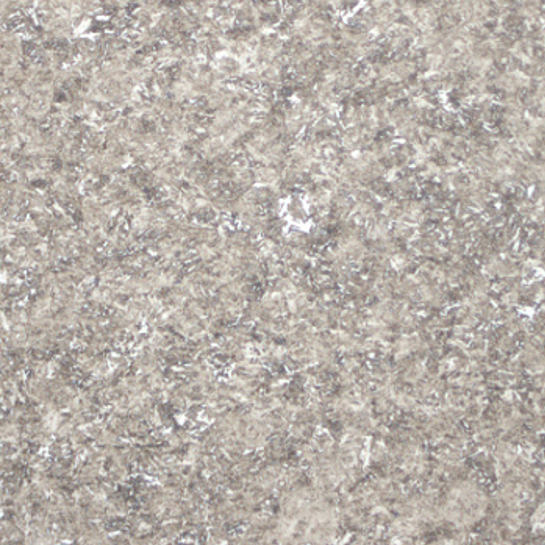

Stahlguss für allgemeine Verwendung (Bild 1) wird vorwiegend im Temperaturbereich zwischen -10 und 300 °C für Bauteile verwendet, die mittleren dynamischen und stoßartigen Beanspruchungen ausgesetzt sind.

Vergütungsstahlguss

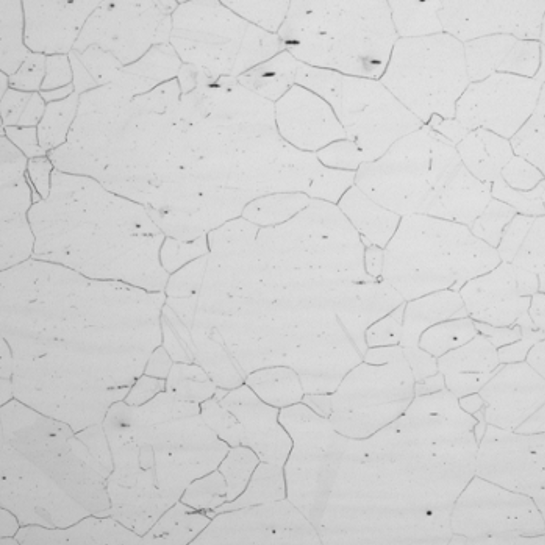

Als Vergütungsstahlguss werden niedriglegierte Stahlgusssorten im vergüteten Zustand bezeichnet (Bild 2). Er wird bei Temperaturen bis etwa 300 °C verwendet. Als Grundlage für die Berechnung bei Konstruktionen dient bei diesem zähen Werkstoff die Streckgrenze.

Von großem Einfluss auf die Vergütbarkeit eines Werkstoffs ist die Bauteilwanddicke, da auch für die Kernzone eine Mindestabkühlgeschwindigkeit erforderlich ist. Bei unlegiertem Stahlguss liegt die Grenze der Durchvergütbarkeit bei einer Wanddicke von etwa 20 mm. Durch geeignete Legierungselemente wird dieser Grenzwert zu größeren Wanddicken verschoben. Dabei muss allerdings berücksichtigt werden, dass die erreichbaren Festigkeitswerte teilweise mit steigender Wanddicke etwas abnehmen, deshalb sind in Normen die mechanischen Eigenschaften von Vergütungsstahlguss für unterschiedliche Wanddicken angegeben.

Warmfester Stahlguss

Als warmfest gelten unlegierte und legierte Stahlgusssorten, die im Hochtemperaturbereich unter Langzeitbeanspruchung ihre charakteristischen Werkstoffeigenschaften beibehalten. Darüber hinaus ist bei instationär thermisch hochbelasteten Komponenten, wie beispielsweise Gasturbinen, die Ermüdung bei niedriger Lastspielzahl (LCF) eine wichtige Werkstoffkenngröße.

Die Eigenschaften der warmfesten Stahlgusswerkstoffe sind in DIN EN 10213 genormt. Die Norm enthält auch Angaben zum Wärmebehandeln (vergüten), zur Langzeitfestigkeit (1-%-Zeitdehngrenze und Zeitstandfestigkeit)in Abhängigkeit von der Temperatur und der Beanspruchungsdauer.

Hitzebeständiger Stahlguss

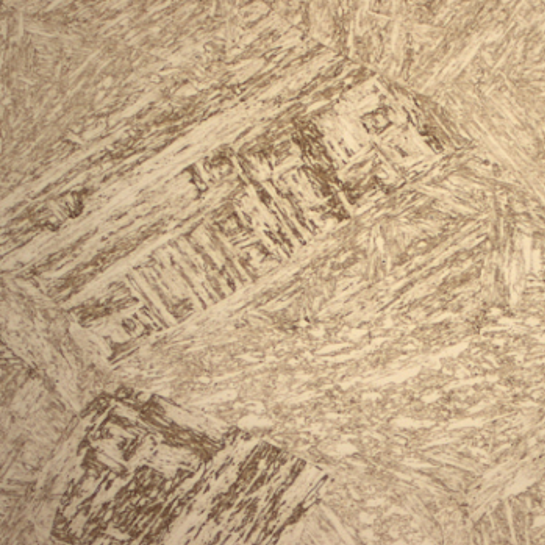

Als hitzebeständig gilt Stahlguss dann, wenn er eine besonders hohe Beständigkeit gegenüber der verzundernden Wirkung von Gasen oberhalb von 600 °C hat. Diese Werkstoffe sind in DIN EN 10295 erfasst (Bild 3).

Die hitzebeständigen Werkstoffe können in die Gruppen ferritische und austenitische Stahlgusssorten sowie Nickel- und Cobalt-Basis Legierungen unterteilt werden. Dabei ist als besonderes Merkmal für alle Gruppen herauszustellen, dass die meisten dieser Werkstoffe im Gefüge deutliche Karbidausscheidungen aufweisen, die ein wesentliches Kriterium für deren gute Zeitstandfestigkeit sind.

Die für den allgemeinen Einsatzzweck in erster Linie geforderte Oxidationsbeständigkeit wird durch die Legierungselemente Silicium und Chrom Nickel erzielt.

Nichtrostender Stahlguss

Stahlguss gilt als nichtrostend, wenn er eine besondere Beständigkeit gegenüber chemischer Beanspruchung aufweist. Diese Beständigkeit liegt vor, wenn der jeweilige Stahl einen auf den Kohlenstoffgehalt abgestimmten Chromgehalt von mindestens 10,5% aufweist. Nichtrostende Stahlgusssorten (Bild 4) sind in DIN EN 10213 und in DIN EN10283 („Korrosionsbeständiger Stahlguss“) genormt. Die einzelnen Sorten werden entsprechend der Gefügeausbildung in martensitischen, ferritisch-karbidischen, ferritisch-austenitischen und austenitischen Stahlguss unterteilt.

Kaltzäher Stahlguss

Als kaltzäh gelten diejenigen Stahlgusssorten, die auch bei tieferen Temperaturen unterhalb -10 °C gute Zähigkeitseigenschaften bei ausreichend hoher Zugfestigkeit besitzen. Als Merkmal ausreichend guter Zähigkeit gilt ein Mindestwert der Kerbschlagarbeit (ISO-V-Probe) von 27 J. Die niedrigste Anwendungstemperatur liegt je nach Stahlgusssorte zwischen -45 und-253 °C. Nähere Angaben enthält DIN EN 10216-3.

Austenitischer Stahlguss

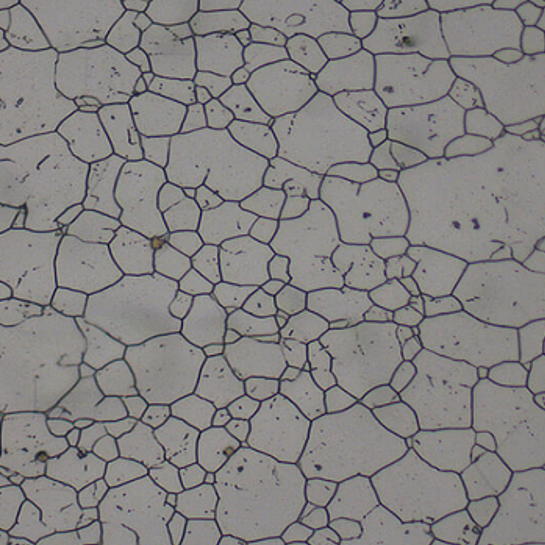

Merkmal dieser Werkstoffgruppe (Bild 5) ist ein über das Chrom-Nickel-Verhältnis gezielt eingestellter Delta-Ferritgehalt, der üblicherweise 5 bis 20 % beträgt.

Dadurch kann die relativ niedrige Streckgrenze von austenitischem Stahlguss angehoben werden. Die Streckgrenze kann aber genauso gut über eine Erhöhung des Stickstoffgehaltes angehoben werden.

Der Chromgehalt beträgt bei allen Legierungsvarianten dieses Stahlgusses ca.19 %. Außerdem wir zur Verbesserung Korrosionswiderstand 2 bis 3 % Molybdän zu legiert.

Der Nickelgehalt beträgt etwa 10 %. Zur Verbesserung der Korrosionseigenschaften kann der Kohlenstoffgehalt auf maximal 0,03 % begrenzt werden.