Vacural-Verfahren

Firmenspezifische Variante des Vakuum-Druckgießverfahrens, entwickelt von den Firmen Müller Weingarten (jetzt Oskar Frech GmbH), Ritter Aluminium GmbH und VAW Aluminium Gmbh (jetzt Aleris) bzw. in einer weiteren Verfahrensvariante als AVDC-Verfahren (Alcoa Vacuum Die Casting) von Alcoa bekannt.

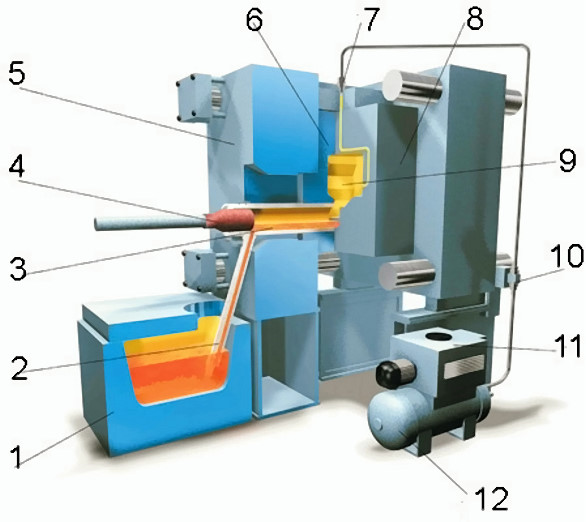

Bei diesem Verfahren wird die Evakuierung des Formhohlraumes und der Gießkammer während des Formfüllungsvorgangs aufrechterhalten. Infolge des Vakuums wird die erforderliche Metallmenge über ein Steigrohr aus dem Warmhalteofen in die Gießkammer gesaugt und die Luft im Formhohlraum sowie die beim Kontakt zwischen Schmelze und Formwand entstehenden Gase abgeführt (Bild 1). Der Gasgehalt des Gussstücks weist dadurch nur Bruchteile der Gehalte herkömmlicher Druckgussteile auf.

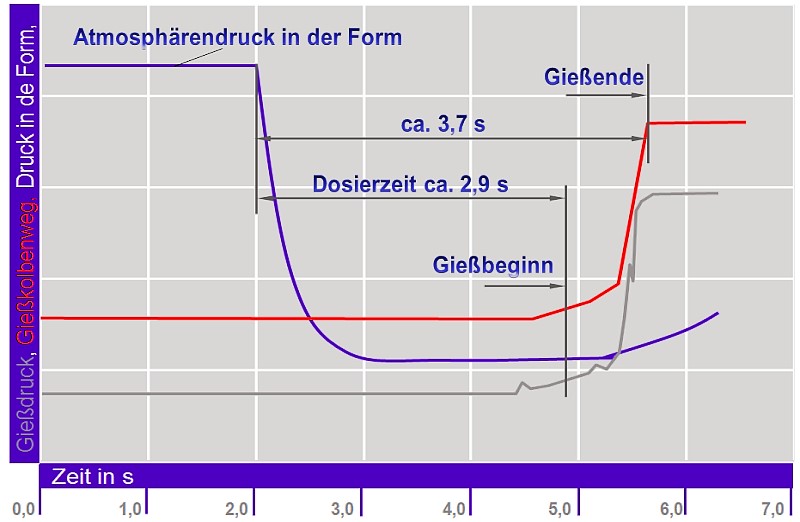

Die Dosierung der Schmelze erfolgt durch eine einstellbare Zeitschaltung. Optimale Dosiergenauigkeit wird unabhängig vom Metallstand im Warmhalteofen durch eine spezielle Geometrie des Saugrohres und durch eine elektronisch überwachte Kontrolle des Gießrestes gewährleistet. Während der relativ langen Dosierzeit von etwa 2 bis 5 Sekunden wird das Vakuum voll wirksam, so dass für die Absaugung der Gase und Trennstoffdämpfe (s. Druckguss-Trennstoff) genügend Zeit zur Verfügung steht. Die Dosierung wird durch das Überfahren Gießkammer-Ansaugöffnung durch den Gießkolben beendet. Der Gießzyklusverläuft danach wie beim herkömmlichen Druckgießverfahren ab.

Bild 2 veranschaulicht den Verlauf des Unterdrucks in der Form, des Gießkolbenweges und des Hydraulikdruckes im Antriebszylinder einer Vacural-Druckgießmaschine in Abhängigkeit von der Zeit. Der Unterdruck ist im System Gießkammer-Lauf-Formhohlraum etwa 1 Sekunde nach Vakuumzuschaltung voll aufgebaut und in diesem Beispiel ca. 3,7 Sekunden wirksam. Die Dosierung wird hier nach 2,9 Sekunden durch das Überfahren der Ansaugöffnung beendet, dies ist zugleich der Beginn des Gießzyklus. Der Unterdruck in der Form bleibt bis zum Ende der Formfüllphase aufrecht.

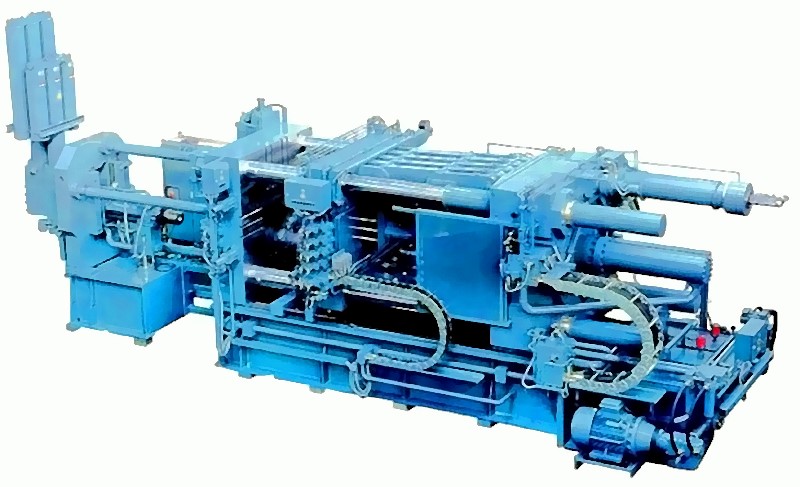

Eine für das Vacural-Verfahren eingerichtete Druckgießmaschine mit ihrem elektrisch beheizten Warmhalteofen ist in Bild 3 ersichtlich. Der Ofen ist zwischen dem Gießantrieb und der festen Aufspannplatte angeordnet, die Bedienungsplattform ist über Flur angehoben, um den Ofen aus der Maschine herausfahren zu können.

Zu den Vorteilen des Vacural-Verfahrens gehört, dass keine Metalldosier- und Beschickungseinrichtung benötigt wird, da die Maschine die für jeden Schuss erforderliche Metallmenge aus dem Warmhalteofen selbst ansaugt und dosiert.

Die Vorteile des selbstansaugenden Prinzips liegen darin, dass die Schmelze unterhalb der Badoberfläche nahezu oxidfrei entnommen wird und ohne Zutritt der Außenatmosphäre in die Gießkammer gesaugt werden kann. Bereits während der Metalldosierung werden dabei die Luft, die Gießgase und Dämpfe aus dem System Gießkammer-Lauf-Formhohlraum abgesaugt. Das Konzept der selbstansaugenden Vakuum-Druckgießmaschine hat zudem den Vorteil, dass ein Gussteil nur bei vollständig aufgebautem Vakuum gegossen werden kann. Ohne ein ausreichend hohes Vakuum ist kein Ansaugen des Metalls aus dem Ofen und damit auch kein Gießen möglich.

Mit diesem Verfahren werden Gas- und Lufteinschlüsse in Druckgussteilen weitgehend vermieden und dadurch kann eine deutlich höhere Gussqualität erzielt werden. So sind z. B. Wärmebehandlungen von Aluminiumdruckguss (s. Wärmebehandlung von aushärtbaren Aluminium-Legierungen) bei Temperaturen über 400 °C ohne Gefahr der Blasenbildung (Blister bzw. Blisterbildung) möglich. Die mit dem Vacural-Verfahren hergestellten Gussteile sind zudem schweiß- und lötbar (s. Schweißen von Druckgussteilen).

Je nach Legierung und Wärmebehandlungsbedingungen können hohe Festigkeiten bei relativ hohen Dehnungen erreicht werden. Das Verfahren eignet sich auch zur Herstellung faserverstärkter Verbundgussteile. Beispiele von im Vacural-Verfahren hergestellten Gussteilen sind aus Bild 4 ersichtlich.

Weiterführende Stichworte:

Mehrstufen-Vakuumverfahren