Verdichtung

Grundlage für die Ausbildung und Verfestigung der Formkonturen (s. Formmaschine)

Durch Aufbringen einer Verdichtungsarbeit wird der lose geschüttete Formstoff in den Zustand einer höheren Dichte versetzt. Die Bindekräfte zwischen den einzelnen Formsandteilchen, insbesondere die Bindekräfte des Bentonits und das Erreichen einer höheren Packungsdichte führen dabei zur Formverdichtung und -verfestigung.

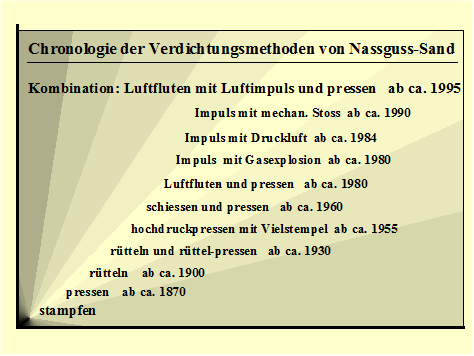

Die Verdichtung ist bleibend (plastisch), kann aber auch elastisch sein. Vor allem mit zunehmender Verdichtungsintensität (Hochdruckpressen, Impulsverdichtung) nehmen die elastischen Anteile zu und es kann zur sogenannten Rückfederung kommen. Bild 1 zeigt die Entwicklung der einzelnen Verdichtungsmethoden.

Der Verdichtungsvorgang ist mit einer Volumen- und Höhenabnahme vom losen zum verdichteten Zustand verbunden. Bei einem Schüttgewicht um etwa 0,8 g/cm3 hat die Porosität lose geschütteten Sandes im Mittel einen Volumengehalt von etwa 65 %, nach dem Verdichten beträgt er nur noch 35 %. Der Betrag um den sich ein lose geschütteter Formsand zusammendrücken lässt, hängt stark vom Befeuchtungsgrad ab.

Verdichtung von Spänebrikett (s. Brikettierpresse)

Bei Strangpressen erfolgt die Verdichtung in der Regel in Kolbenstrangpressen. Der Pressdruck entsteht durch die Reibung des gepressten Stranges im Presskanal als Gegendruck zum Kolbendruck. Durch Veränderung des Presskanaldurchmessers und kann der Pressdruck und damit die Verdichtung geregelt werden.

Moderne Brikettierpressen (Hoecker Polytechnik GmbH) verfügen über eine variable Verdichtung der Spänebriketts

Weiterführende Stichworte:

Formstoffverdichtung

Verdichtbarkeitsprüfung

Spänebriketts

Brikettierpresse