Vererzung

Dieser Fehler kann bei allen im Sandformverfahren (vorzugsweise im Nassgussformverfahren) hergestellten Gussteilen, unabhängig vom Werkstoff, als Folge von physikalisch/chemischen Wechselwirkungen zwischen Schmelze und Komponenten des Formstoffes auftreten.

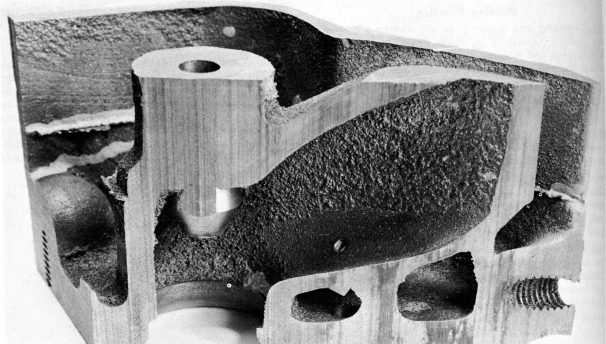

Als Folge von Metall-Formstoff-Reaktionen treten Schmelzphasen auf, die zu angebranntem Sand (Ansinterungen) und Vererzungen führen (Bilder 1 und 2). Besonders beim Vergießen von legiertem Stahlguss tritt dieser Fehler häufig auf. Er ist mit freiem Auge am Gussteil sichtbar. Auch Kupfer-Zinn- und Kupfer-Zink-Legierungen sind gefährdet.

Bevorzugte Orte von Vererzungen sind Kanten in der Sandform oder dem Sandkern, wo das Metall infolge der Geometrie des Gussstückes lange flüssig bleibt und die Formteile stark aufgeheizt werden.

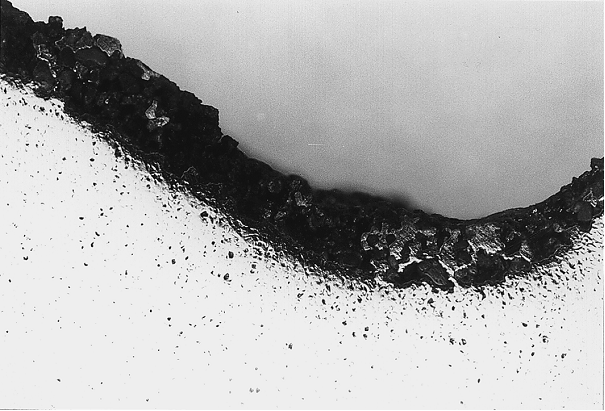

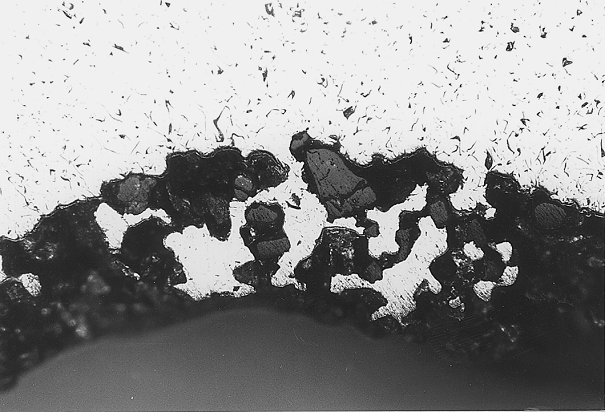

Im Gegensatz zur echten mechanisch/physikalischen Penetration ist die Vererzung eine chemisch bedingte Penetration. Tritt eine dünne, am Gussstück fest anhaftende Sandkruste einzelner Quarzkörner auf, spricht man noch von angebranntem Sand (Ansinterung). Besteht diese dünne, nunmehr sehr fest haftende Schicht aus aufgeschmolzenem Sand, wobei die gesamte Oberfläche außerdem pockenartiges Aussehen hat, spricht man von Vererzung (Bilder 3 bis 5).

Die Fehler Penetration und Vererzung lassen sich nicht scharf voneinander trennen. Einer Vererzung gehen immer Penetration und Ansinterung voraus.

In jedem Fall führt der Fehler, wenn nicht direkt zum Ausschuss, so doch zu einer erheblichen Erhöhung der Putzarbeit.

Bei der Vererzung kann einmal die Benetzungsspannung so beeinflusst werden, dass der Penetrationdsruck (s. Penetration) unter den vorhandenen metallostatischen Druck abfällt und damit einerseits die Penetration am Gussteil wesentlich verstärkt wird. Andererseits können als Folge von Metall-Formstoff-Reaktionen, wobei der Luftsauerstoff im Formhohlraum und in den Formstoffporen maßgeblichen Beitrag leistet, Schmelzphasen auftreten, die zu Bildung von Silikatschichten (Vererzungen) führen.

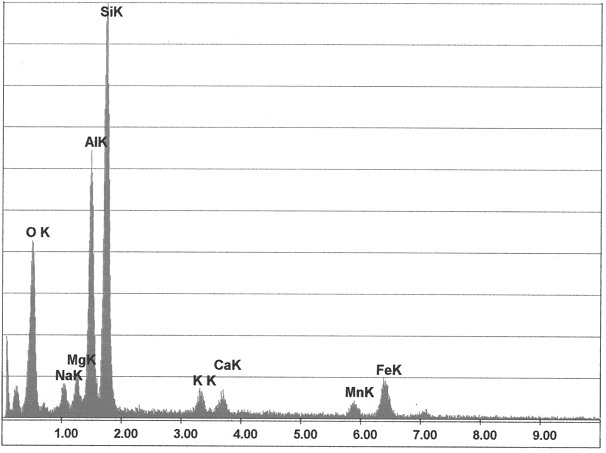

Sowohl der Quarzsand als auch die Zerfallsprodukte des Tones reagieren bei höheren Temperaturen mit Metalloxiden (z. B. FeO) unter Bildung niedrigschmelzender Orthosilikate nach folgendem Reaktionsschema (Glg. 1 und 2):

Glg. 1:

Glg. 2:

Die entstehenden Eisenoxide benetzen den Formstoff weit besser als das metallische Eisen, dadurch sind Versinterungen und Anbranderscheinungen verstärkt möglich. Allgemein ist bei den Metall-Formstoff-Reaktionen mit der Bildung von Zwischenschichtphasen zu rechnen, die sich je nach Zusammensetzung der Reaktionspartner hinsichtlich Benetzbarkeit und Reaktionsfähigkeit unterschiedlich verhalten. Vorhergendes Eindringen von Metalldämpfen verstärkt die Neigung zur Vererzung. Die bei der Herstellung von Manganstählen entstehenden Manganoxidschlacken sind sehr aggressiv und verstärken die Neigung dieses Werkstoffes zur Vererzung.

Maßnahmen zu Vermeidung:

1. Zur prophylaktischen Fehlervermeidung empfiehlt sich die prüftechnische Erfassung des Sinterverhaltens von Bentonit, Formgrundstoff und Formstoffgemischen. Das Sinterverhalten dieser Komponenten sollte in jedem Fall höchste Werte erreichen.

2. Formsande sollten keine Verunreinigungen aufweisen, die die Reaktion mit der Schlacke und die Bildung niedrigschmelzender Schlacken ermöglichen.

3. Temperaturbeständigkeit des Formstoffes durch Neusandzusatz (um Oolithisierung zu reduzieren) erhöhen, keine verunreinigten Sande ein- bzw. zusetzen.

4. Verwendung chemisch neutraler Formgrundstoffe, z. B. hat sich Chromitsand statt Quarzsand als vorteilhaft erwiesen.

5. Sorgfältiges Schlichten von Formen und Kernen, das Auftreten kleiner Risse in der Schlichteschicht ist zu vermeiden; evtl. Schlichteschichtdicke erhöhen.

6. Durch Zusatz von genügend Glanzkohlenstoff bildenden Komponenten (s. Glanzkohlenstoffbildner) sollte die Bildung reaktiver Oxide und Schlacken verhindert werden.

7. Alle Maßnahmen, die die Penetration verhindern helfen, wirken sich auch zur Verhütung von Vererzungen positiv aus.

Weiterführende Stichworte:

Oberflächenfehler