100 Jahre Innovation

Foseco ist ein weltweit führender Lieferant von Verbrauchsmaterialien und Lösungen für die Gießereiindustrie und eine Marke der Vesuvius-Gruppe. Gießen ist ein hochsequenzieller Prozess, der stark von der konstanten Qualität der verwendeten Produkte sowie der Forschung & Entwicklung im Bereich der Produktoptimierung abhängig ist. Und deshalb ist es auch die Aufgabe unserer internationalen Forschungs- und Entwicklungszentren, Lösungen für unsere Kunden zu entwickeln.

Foseco und Vesuvius sind stolz darauf, seit mehr als 100 Jahren Garanten für Innovation auf ihren Märkten zu sein. Wir haben über 200 technische Experten, die von 4 globalen Forschungszentren und 5 regionalen Entwicklungslaboratorien unterstützt werden. Foseco beschäftigt etwa 150 Mitarbeiter allein in der Forschung - vor allem in den Niederlanden (Gießereiprodukte), in Frankreich (Glas und industrielle Anwendungen), in Großbritannien (Filtration) und in den USA (Tiegel und feuerfeste Produkte).

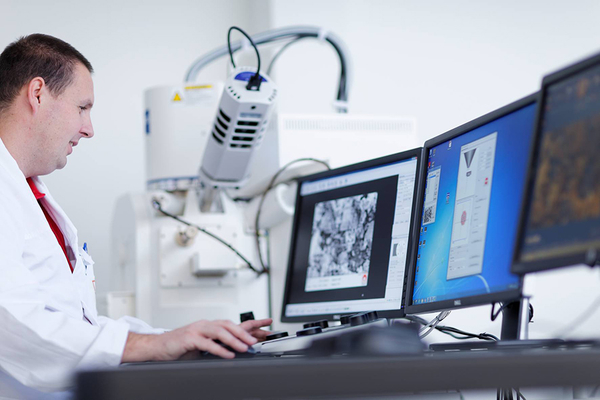

Im Jahr 2014 eröffnete Foseco ein neues Forschungs- und Entwicklungszentrum in Enschede. Das moderne Gebäude bietet auf einer Fläche von 4500 m2 Platz für eine Versuchsgießerei (Bil 1), Büroräume, Labore (Bild 2) und modernste technische Anlagen. Durch dieses neue Forschungs- und Entwicklungszentrum ist Foseco in der Lage, ein ganzheitliches Verständnis für die Produktionsprozesse der Kunden zu entwickeln.

Beispiele für die modernen Testverfahren sind:

- Serien-Kernschießanlagen, die sowohl mit Cold- als auch mit Hot-Box Prozessen kompatibel sind, und die Werkzeuge mit einem Volumen von bis zu 12 Litern handhaben können. Wenn nötig können die produzierten Kerne geschlichtet und im Labor und der Versuchsgießerei getestet werden.

- Zeiss Rasterelektronenmikroskop (Bild 3) mit einem energiedispersiven Röntgenspektroskopie-Sensor (EDX).

- Elektronenmikroskop zur statistischen Analyse der Schmelzequalität

Beispiele für Foseco’s aktuelle Innovationen:

SMARTT – Rotorentgasung von Aluminiumschmelzen

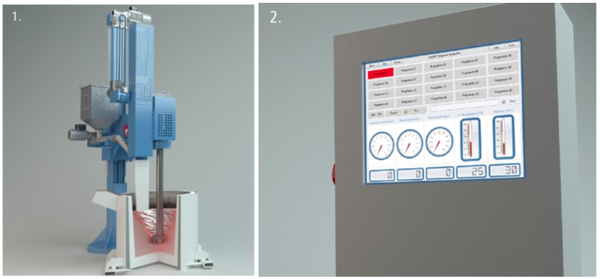

Foseco gibt die Markteinführung von SMARTT bekannt, einer innovativen Prozesssteuerung für die Rotorentgasung von Aluminiumlegierungen (Bild 4). SMARTT ist eine Software zur Steuerung der Rotorentgasung, die auf der erst kürzlich entwickelten Foseco Entgasungssimulation basiert. Der Anwender wählt einfach die gewünschte Schmelzequalität aus, und basierend auf Umgebungsbedingungen, Schmelzetemperatur, Rotordesign sowie Legierungszusammensetzung schlägt SMARTT die optimale Schmelzebehandlung vor. Die Behandlungsparameter werden automatisch in die FDU MTS Entgasungsanlage übertragen. In Verbindung mit innovativen Rotordesigns erreicht SMARTT ein konstantes Qualitätsniveau und zuverlässige Ergebnisse.

SMARTT bestimmt die Rotorgeschwindigkeit, den Inertgasdurchsatz sowie die Behandlungszeit und überträgt diese Daten vor Beginn der Behandlung an die Entgasungsanlage. Vier verschiedene Behandlungsformen bieten dem Gießereileiter die Möglichkeit, sein Verfahren auf unterschiedliche Weise zu optimieren - ein bedeutender Fortschritt bei der Steuerung der Schmelzequalität.

Im Schleudergussverfahren gegossene Grauguss-Zylinderlaufbüchsen

Die Automobilindustrie strebt eine Verkleinerung der Motoren bei gleichbleibender Leistung an. Ein Schwerpunkt ist dabei der Einsatz von Aluminiumblöcken mit integrierten Grauguss-Zylinderlaufbüchsen.

Foseco entwickelt zurzeit ein Technologiepaket für die Herstellung von Zylinderlaufbüchen im Graugussverfahren, das es erlaubt, die Büchse an Ort und Stelle direkt in den Aluminiumblock zu vergießen. Dabei werden das Kokillen- und das Druckgussverfahren gleichzeitig angewendet. Der "Rauheitsgrad" der Oberfläche kann direkt auf den Produktionsprozess des Kunden zugeschnitten werden (Bild 5).