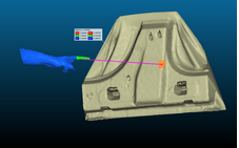

Erkennung der Zeigegeste durch den Interaktionssensor und Bestimmung der Messposition an einem Karosserieteil; © Fraunhofer IOF

Die vollständige Messung der Werkstücke und die Planung der Messabläufe können sehr aufwendig und zeitraubend sein, sodass eine permanente automatisierte Kontrolle bestimmter Werkstücke nicht wirtschaftlich ist. Dabei ist eine vollständige Messung oft auch gar nicht nötig, da Fehler am Werkstück nur lokal begrenzt auftreten. Die Stärken der robotergeführten Sensorik liegen nicht darin, solche potenziellen Fehlerstellen vorab zu erkennen. Der Mensch kann aber sehr gut über die Notwendigkeit einer Kontrolle entscheiden, weil er sofort erkennt, ob und wo mit dem Werkstück etwas nicht in Ordnung sein könnte. Die Effizienz der Messprozesse wird somit erheblich erhöht, wenn der Mensch direkt entscheidet, ob ein Werkstück überhaupt und in welchem Bereich geprüft werden muss.

Das Fraunhofer-Institut für angewandte Optik und Feinmechanik IOF aus Jena hat daher ein gestengesteuertes, robotergeführtes 3D-Sensorsystem entwickelt, welches durch eine neuartige Mensch-Roboter-Interaktion die jeweiligen Stärken von Mensch und Roboter kombiniert. Das System besteht aus zwei optischen 3D-Sensoren, einem 6-Achs-Roboterarm sowie einer Steuereinheit. Einer der 3D-Sensoren ist der Interaktionssensor, der Gesten des Bedieners erkennt und in Befehle für das zweite Sensorsystem, den Prüfsensor am Roboterarm, übersetzt.

Der Interaktionssensor ist neben dem Roboterarm auf einer Plattform befestigt. Er besteht aus einem Stereokamerasystem und einem Musterprojektor, der im irritationsfreien (nicht sichtbaren) Wellenlängenbereich von 850 nm arbeitet. Der Sensor erfasst einen Bereich von 800 x 800 x 500 mm³ mit einer 3D-Bildrate von 30 Hz. Der Raum vor dem Roboter wird damit kontinuierlich erfasst. Dies beinhalten die Lage und grobe Form des Werkstücks sowie den Bediener bzw. dessen Arm. Erkennt der Bediener eine mögliche Defektstelle am Werkstück, wird durch eine Zeigegeste der Befehl zu einer Prüfung dieser Stelle erteilt. Der Interaktionssensor berechnet aus der Zeigerichtung und der groben Form des Werkstücks in Echtzeit die genaue Messposition.

Der Roboterarm fährt den Prüfsensor automatisch in eine geeignete Lage, um die Defektstelle zu vermessen. Interaktionssensor, Roboterarm und Prüfsensor sind hierzu zueinander kalibriert. In dem hier vorgestellten System handelt es sich beim Prüfsensor ebenfalls um ein Stereokamerasystem mit Musterprojektor. Dieses verfügt über einen kleineren Messbereich und misst die Form und mögliche Defekte an der Messstelle in hoher Genauigkeit und Auflösung. Prinzipiell können als Prüfsensor je nach Prüfaufgabe auch andere Sensorarten eingesetzt werden.

Es wird ein kollaboratives Robotersystem verwendet, welches eine enge Zusammenarbeit von Mensch und Roboter erlaubt. Die Steuereinheit dient dazu, die Zusammenarbeit aller Komponenten zu steuern, sowie die 3D-Messergebnisse zu verarbeiten und dem Bediener auszugeben. Eine Gut-/Schlecht-Bewertung der Messstelle ist direkt nach der Messung des Prüfsensors möglich.

Quelle: Fraunhofer Allianz-Vision