Formstoffaufbereitung

Herstellung eines formgerechten Fertigsandes für die Formerei und die Kernmacherei unabhängig vom verwendeten Binder, aber immer unter der Voraussetzung von Sandform und Sandkern. (Bild 1, Küttner GmbH & Co. KG)

Die Formstoffeigenschaften müssen auf die in den nachfolgenden Prozessstufen auftretenden Beanspruchungen abgestimmt sein. Dies muss unter Berücksichtigung der verfügbaren Rohstoffqualitäten, der vorhandenen Ausrüstungen und der spezifischen Besonderheiten des Fertigungsprozesses erfolgen. Tabelle 1 zeigt die Ziel- und Einflussgrößen und deren Wechselwirkung im Aufbereitungsprozess.

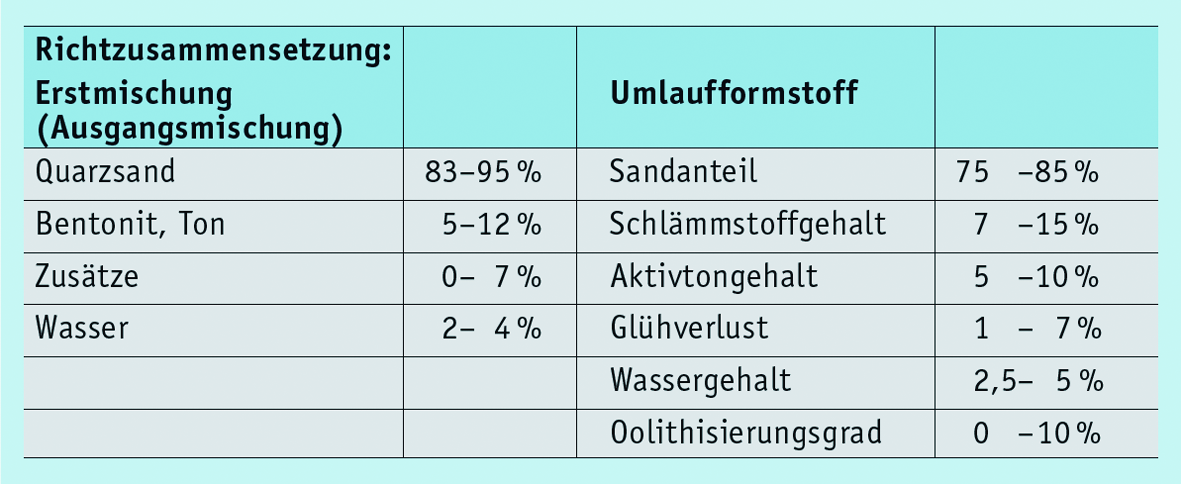

Das Ziel der Formstoffaufbereitung besteht beispielsweise für bentonitgebundene Formstoffe im Erreichen konstanter Eigenschaften im Umlauf durch geregelte Zu- bzw. Abfuhr von Komponenten (Tabelle 2) unter möglichst günstigen wirtschaftlichen Bedingungen (datec Dosier- und Automationstechnik GmbH). Dieses Ziel wird erreicht durch die Festlegung der erforderlichen Zugaberaten pro Umlauf für Bentonit, Kohlenstaub, Formstoffzusätze, Neusand (unter Berücksichtigung des Kernsandzulaufes) und Wasser, die Festlegung der abzuführenden Altsandmenge zur Einstellung des Umlaufgleichgewichtes, sowie durch die Festlegung technisch-technologischer Maßnahmen (z. B. Mischzeit, Kühlintensität, Entstaubungsintensität u. a.).

Das Dispergieren des Bentonits und das anschließende Umhüllen der Quarzkörner ist das Besondere der Aufbereitung tongebundener Formstoffe.

Da der Altsand mengenmäßig den überwiegenden Anteil der aufzubereitenden Formstoffmischung ausmacht, bestimmt dessen Qualität und Gleichmäßigkeit entscheidend die erreichbaren Formstoffeigenschaften. Um die erforderliche Gleichmäßigkeit zu gewährleisten, muss er in den Prozessstufen der Formstoffrückgewinnung entsprechend vorbehandelt werden.

Das Homogenisieren des Umlaufsandes gewinnt bei Formanlagen mit hoher Flexibilität (variables Sand-: Eisenverhältnis) zunehmend an Bedeutung. Diese Homogenisierung muss den Formstoff mehrerer ausgepackter Formen erfassen. Die Kühlung des Formstoffes auf Temperaturen um 40 °C (Altsandkühlung) gewinnt wegen der höheren Umlaufzahlen und der größeren thermischen Belastung an Bedeutung. Die Zufuhr an regenerierendem und stabilisierendem Neusand (s. a. muss Neusandzusatz) unter Berücksichtigung des Zustromes an Kernaltsand erfolgen.

Besonders problematisch ist die Zufuhr an neuem Bindeton (Bentonit) unter Beachtung des unterschiedlichen Abbrandes durch schwankende thermische Belastung und die variable Zufuhr von Kernaltsand bzw. Neusand.

Die Feuchtigkeit des Rücklaufsandes sollte in einem Wassergehaltsbereich von 1,5 bis 2,0 % (entspricht Verdichtbarkeit um 20 bis 25 %) gesichert werden. Damit ist der Altsand staubfrei, aber noch gut rieselfähig.

Die erforderliche Genauigkeit der Dosierung der Einsatzstoffe in den Mischer ist nur über entsprechende Wägesysteme für die einzelnen Komponenten möglich. Der Wassergehalt bzw. die Verdichtbarkeit der Fertigmischungen (Neuformstoff) darf nur geringfügig schwanken (Wassergehalt + 0,1 bis 0,2 %, Verdichtbarkeit + 2,5 %). Die Rückführung wertvoller abgesaugter Feinanteile (aktiver Bentonit, aktiver Steinkohlenstaub) in den Formstoffkreislauf ist zwingend notwendig. Dies ist bei der Formstoffsteuerung zu berücksichtigen (Tabelle 3).

Das EVACTHERM®-Verfahren

Bei der Aufbereitung von tongebundenen Formstoff hat die Maschinenfabrik Gustav Eirich GmbH & Co KG das EVACTHERM®-Verfahren entwickelt. Damit ist eine punktgenaue Rückkühlung und die optimale Aufbereitung von bentonitgebundene Formstoffe gewährleistet.

Diese optimale Mischtechnik zeigt nachfolgende Benefits:

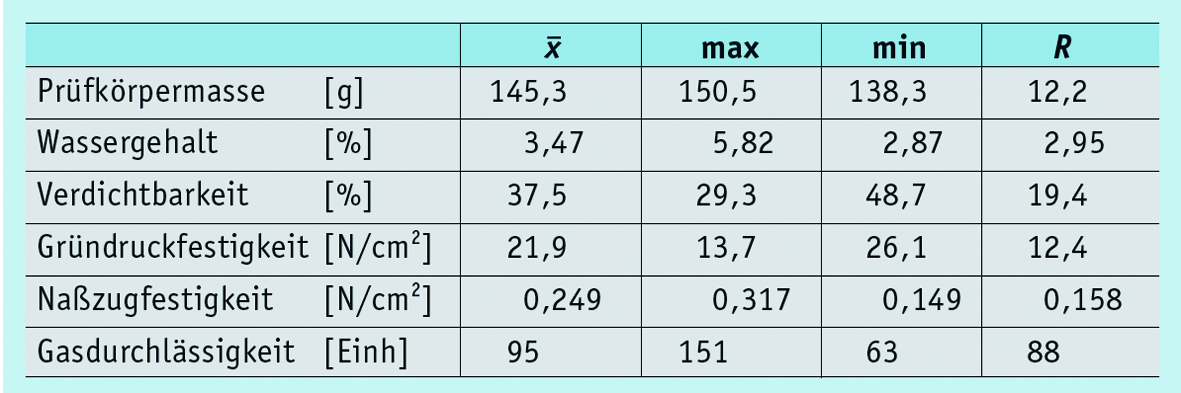

Kompakte Anlage

Die Prozessschritte Homogenisieren, Kühlen und Aufbereiten erfolgen in einem Mischer

Einsparung von Ressourcen

1. Einsparung von Energie durch Wegfall

- Kühler

- Becherwerk

- Förder- und Austragsbänder (Bilder 2 und 3, Maschinenfabrik Gustav Eirich GmbH & Co KG)

2. Einsparung von Rohstoffen ( Bentonit, Kohlenstaub, Neusand)

3. Geringere Auslegung der Entstaubungleistung

- Wegfall der konventionellen Luftkühlung bedingt nahezu Halbierung der Entstaubungsluftmenge

- Filterfläche kann kleiner ausgelegt werden

4. Reduzierung der Staubbelastung in der Formstoffaufbereitung

Die Aufbereiten eines Formstoffes bedeutet im Bezug auf den Bentonit das Dispergieren des Bentonits und das anschließende Umhüllen der Quarzkörner mit Zuhilfenahme der sog. formgerechten Wasserzugabe. Dabei ist darauf zu achten, dass die Wassermoleküle sehr gut in die Schichten des Bentonites eingearbeitet werden und somit der Formstoff sehr gut das Wasser halten kann.

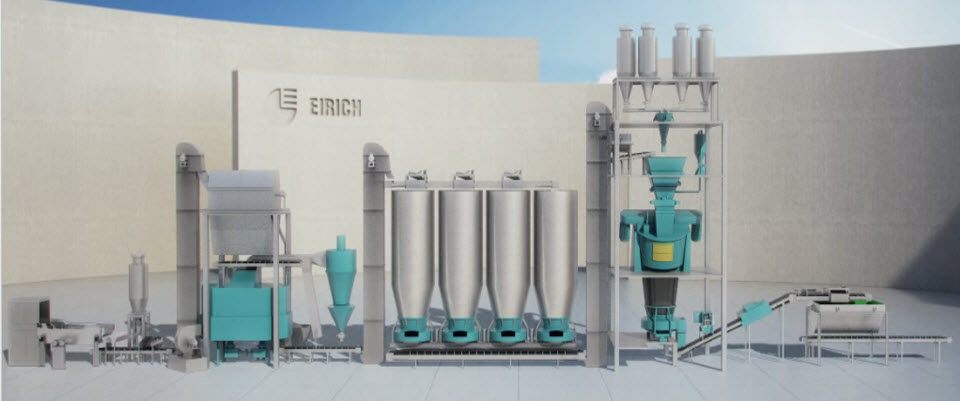

Vor dem Vakuumeinsatz wird der Sand zuerst homogenisiert und dann die Restfeuchte und Temperatur ermittelt (Bild 4, Maschinenfabrik Gustav Eirich GmbH & Co KG).

Anschließend wird der Sand überfeuchtet (Bild 5, Maschinenfabrik Gustav Eirich GmbH & Co KG). Dabei wird die Wassermenge zugegeben um die optimale Formstofffeuchte für den Formprozess zu erreichen und eine weitere Menge an Wasser um den Formstoff durch Verdunstung auf 40 °C zu kühlen.

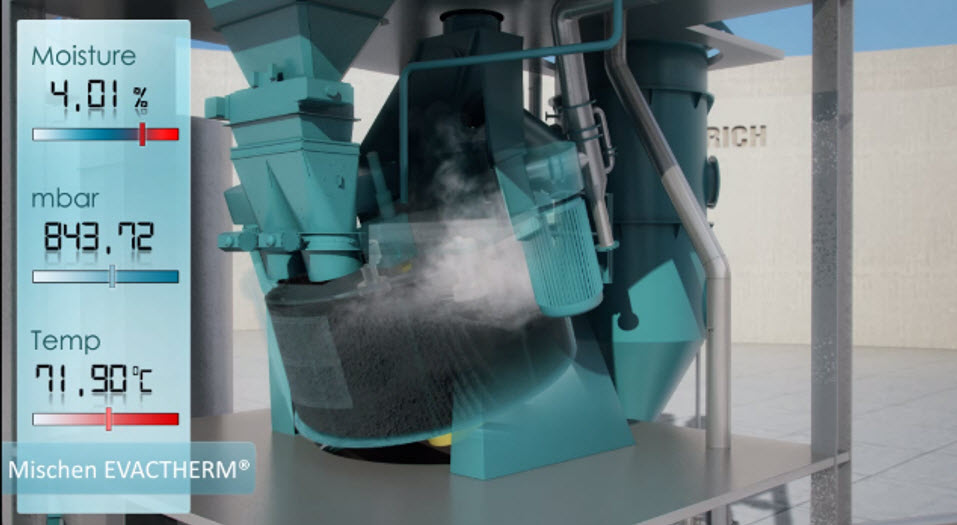

Im technischen Vakuum befinden sich extrem wenige Luftmoleküle und der Wasserdampf nimmt den Raum im Mischer ein (Bild 6, Maschinenfabrik Gustav Eirich GmbH & Co KG). Dieses Prozesswasser verliert seine Oberflächenspannung und bewegt sich fein dispers verteilt im Raum als Dampfphase.

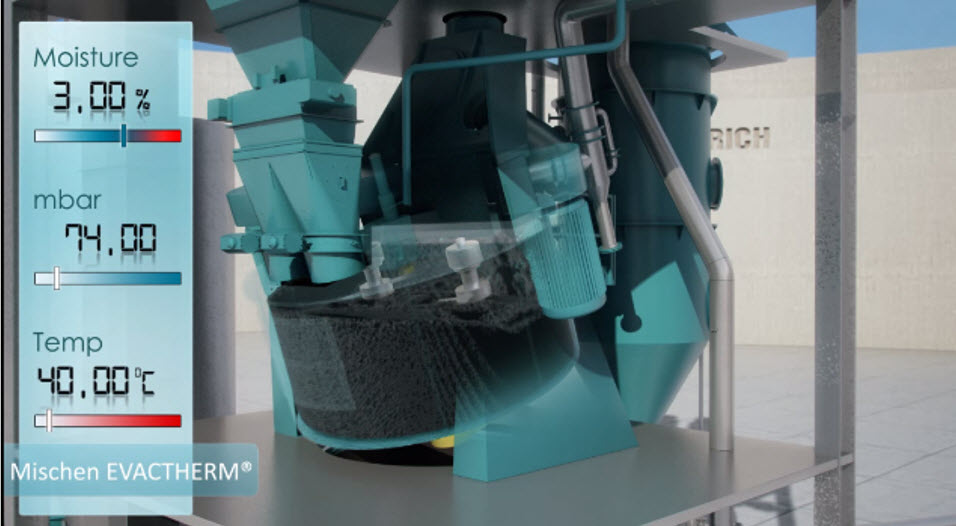

Beim EVACTHERM®-Verfahren wird ein Unterdruck von 74 mbar für die Aufbereitung genutzt (Bild 7, Maschinenfabrik Gustav Eirich GmbH & Co KG). Die Schichten des Montmorillonits weiten sich ohne das eine Wasseraufnahme erfolgt ist. Diese Schichtaufweitung ermöglich dem Bentonit die feinstverteilten Wasser(dampf)Moleküle wesentlich schneller aufzunehmen.

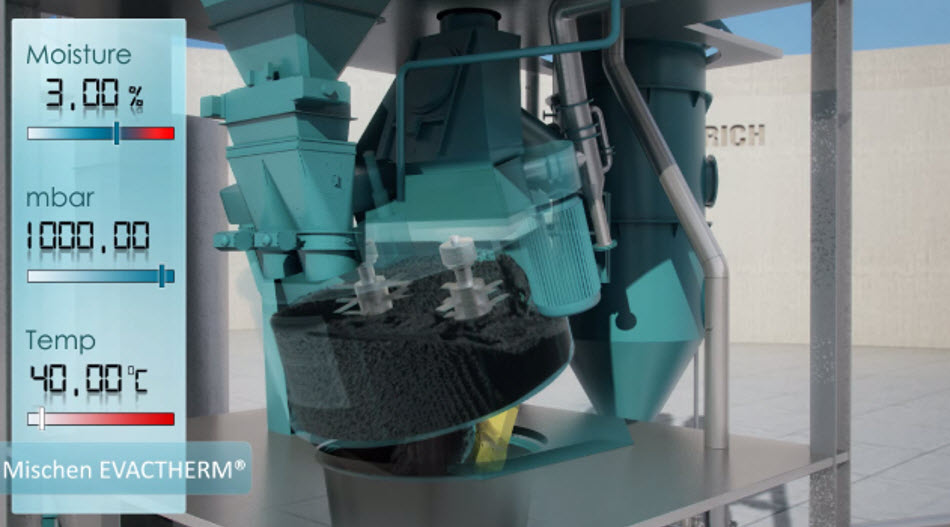

Beim Brechen des Vakuums und Einstellung des Umgebungsdruckes werden die Wassermoleküle regelrecht in die Bentonitschichten gedrückt und kondensieren dort.

Der Formstoff ist auf 40 °C gekühlt und hat einen formgerechten Wassergehalt und wird entleert (Bild 8, Maschinenfabrik Gustav Eirich GmbH & Co KG)

Die Animation (Maschinenfabrik Gustav Eirich GmbH & Co KG) zeigt deutlich die oben beschriebenen Prozessabläufe.

Weiterführende Stichworte:

Aufbereitung

Formsandprüfung

Unteraufbereitung

Videos auf Foundry-Skills hier