Maschinenfähigkeit

Die Maschinenfähigkeit ist das Maß der tatsächlichen Güte einer Maschine, bezogen auf die Spezifikationen (Kurzzeichen cm: aus dem engl., c steht für capability und m für machine).

Die Fähigkeit einer Maschine oder eines Prozesses, die gestellten Anforderungen zu erfüllen, wird oft mit Kennzahlen erfasst. Die Maschinen- und Prozessfähigkeit sind vom Prinzip her identische Indizes, sie unterscheiden sich hauptsächlich durch die Bedingungen, unter denen sie ermittelt werden.

Die Begriffe Prozessfähigkeit und Maschinenfähigkeit stammen aus der Automobilindustrie. Ziel war es, ein einheitliches Werkzeug für die Sicherung der Qualitätsfähigkeit von Prozessen zu schaffen. Für das Erreichen hoher Fähigkeitskennwerte ist es notwendig in sichere und beherrschte Produktionsprozesse und nicht in Prüfprozesse zu investieren. Die Grundidee kann daher wie folgt beschrieben werden: Es ist besser Fehler zu vermeiden als Fehler zu beseitigen.

Konkret geht es bei der Maschinenfähigkeit wie bei anderen Fähigkeitskennzahlen um die Überprüfung bestehender Maschinen,

eine objektive Argumentation bei Maschinenfehlverhalten,

Erkenntnisse für ein Pflichtenheft beim Maschinenkauf.

Die Maschinenfähigkeit und die kritische Maschinenfähigkeit werden nach folgenden Gleichungen 1 und 2 berechnet:

Glg. 1:Maschinenfähigkeit:

Glg. 2: Kritische Maschinenfähigkeit:

| OTG | Obere Toleranzgrenze | |

| UTG | Untere Toleranzgrenze | |

| σ | Standardabweichung der Stichprobe (mathematisch korrekt würde diese mit s bezeichnet), |

berechnet als

Δkrit. | Minimum von |UTG-μ| oder |OTG-μ|, worin μ der arithmetische Mittelwert der Stichprobe ist (d.h. der Abstand vom Mittelwert zur nahesten Toleranzgrenze) |

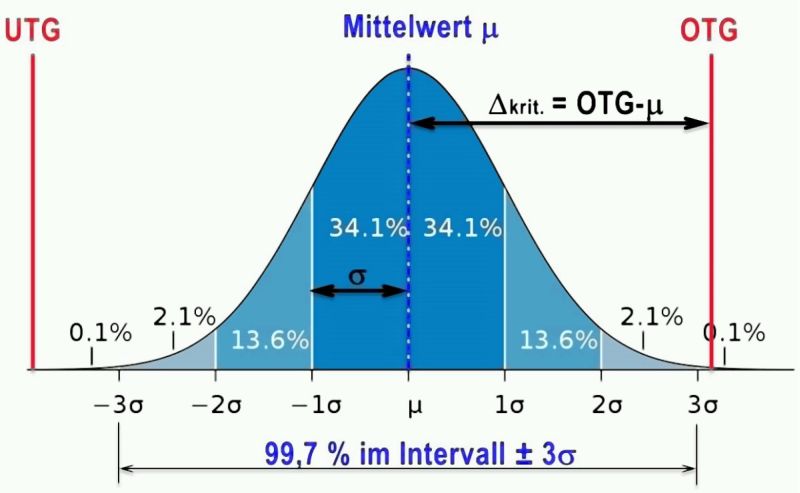

Bild 1 veranschaulicht den Zusammenhang der Maschinenfähigkeit mit der Standardabweichung im Falle einer normalverteilten Stichprobe.

Die Mindestanforderung an die Maschinenfähigkeit ist eine Streuung, die mit x ± 3σ innerhalb der Spezifikation liegen muss (cm = 1). D. h. 99,73 % der gefertigten Teile sollten mindestens innerhalb der Toleranzgrenzen liegen (entspricht bei einer Million produzierten Teilen exakt 2699 fehlerhaften Teilen). Ein Mindestwert von 1,33 bedeutet eine Streubreite von x ± 4σ, d. h. 99,9934 % der gefertigten Teile liegen innerhalb der Spezifikationsgrenzen bzw. 66 Fehlerteilen bei 1.000.000 produzierten Teilen.

Üblich ist heute jedoch eine Mindestforderung von cm > 1,67, was nahe der Nullfehlerquote liegt.

Ziel der Maschinenfähigkeit ist die Erfassung des kurzzeitigen Streuverhaltens des Bearbeitungsergebnisses einer Maschine unter möglichst gleichbleibenden Randbedingungen.

Konkrete Randbedingungen sind eine betriebswarme Maschine, ein Werkzeug, eine Rohteilcharge, keine äußeren Störeinflüsse und eine Abnahme meist beim Maschinenhersteller oder nach Inbetriebnahme. Etwas exakter formuliert: Die Einflüsse Mensch, Material, Messmethode, Maschinentemperatur und Fertigungsmethode dürfen sich nicht bzw. nur gering ändern, d. h.:

- Mensch: Dieselbe Person muss die Maschine während der Untersuchung bedienen.

- Material: Es muss das gleiche Material verwendet werden (z. B. Material eines Herstellers aus einer Lieferung).

- Messmethode: Während der Untersuchungsdauer wird mit demselben Messgerät gemessen.

- Maschinentemperatur: Die Temperatur der Maschine soll nicht schwanken, d. h. alle Systeme der Maschine sind auf Betriebstemperatur.

- Fertigungsmethode: Es wird immer die gleiche Fertigungsmethode (Verfahren) angewendet.

Die Vorgehensweise zur Bestimmung der Maschinenfähigkeit läuft folgenderweise ab:

- Es werden mindestens 50 Teile hintereinander gefertigt.

- Die Merkmale werden gemessen und Ergebnisse in Urwertkarten festgehalten.

- Die Ergebnisse werden auf Stabilität geprüft.

- Standardabweichung und Mittelwert werden berechnet.

- Die Fähigkeitsindizes cm und cmk werden bestimmt.

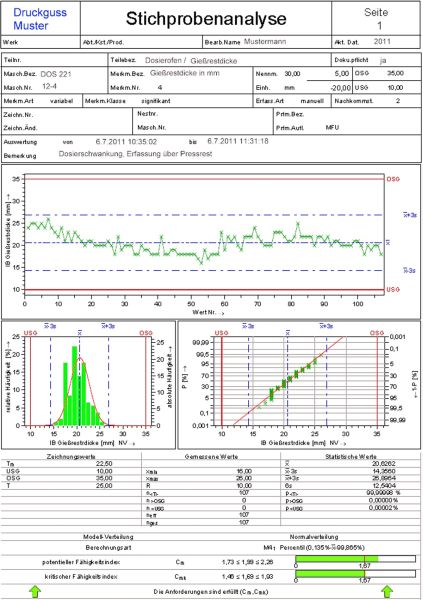

Bild 2 zeigt die Auswertung der Maschinenfähigkeit eines Druckguss-Dosierofens, wobei als Merkmalswert die Pressrestdicke herangezogen wurde.

Das einfachste Mittel, um die Prozessfähigkeit eines gegebenen Prozesses zu steigern, besteht darin, die Spezifikationsgrenzen zu lockern: Je größer die Differenz zwischen OTG und UTG, also die Toleranzbreite, umso mehr Standard-Abweichungen lassen sich darin unterbringen. Durch den Wegfall von Spezifikationsgrenzen würde daher eine unendliche Prozessfähigkeit erreicht.

Für eine sinnvolle Auswertung der Maschinenfähigkeit sollten daher die Spezifikationsgrenzen in keinem Fall vom Prozesseigner beeinflussbar sein.

Weiterführende Stichworte:

Nutzungsgrad

Verfügbarkeit

Overall Equipment Effectiveness (OEE) bzw. Gesamtanlagenverfügbarkeit (GAE)