Dendritenarmabstand

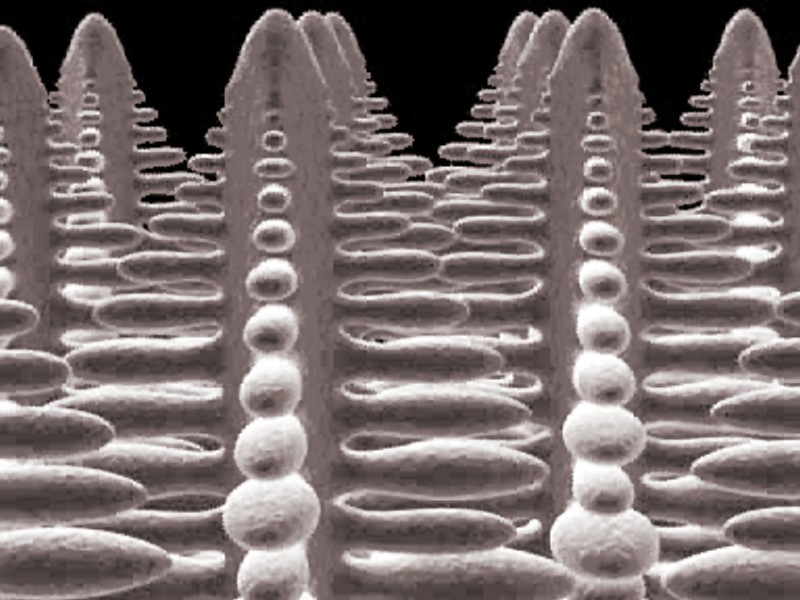

Als Dendritenarmabstand wird der Abstand zwischen den Sekundärarmen der Dendriten (Bild 1) bezeichnet, wie er aus dem Schliffbild ersichtlich und zu entnehmen ist. In der Literatur wird der Dendritenarmabstand auch oft als DAS bezeichnet (abgekürzt aus dem Englischen: Dendrite Arms Spacing) oder als SDAS (Secondary Dendrite Arms Spacing).

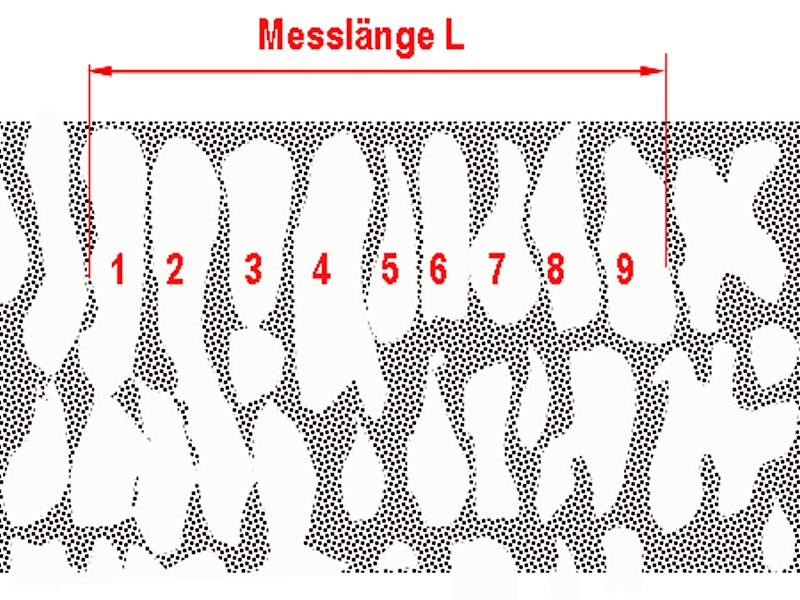

Zur Bestimmung des Dendritenarmabstandes ermittelt man die Gesamtlänge des Abstandes vom ersten bis zum letzten Arm, also die Messlänge L in Millimeter (gut ausgebildete und nebeneinander liegende Dendritenarme im Schliffbild sollten ausgwählt werden). Unter Berücksichtigung der Schliffbildvergrößerung V wird sie durch die Anzahl n der auf dieser Strecke befindlichen Dendritenarme dividiert und nach Glg. 1 auf die Einheit µm umgerechnet. Nach Wiederholung der Messungen an verschiedenen Stellen des Schliffes erfolgt eine Mittelwertbildung der Ergebnisse.

Glg. 1:

Im nachfolgend abgebildeten Beispiel in Bild 2 werden neun Dendritenarme ausgemessen. Im Schliffbild mit einer Vergrößerung von V = 100 : 1 ergibt sich die ermittelte Messlänge L zu 25 mm. Der Dendritenarmabstand errechnet sich dann nach Glg. 2 wie folgt:

Glg. 2:

Der Dendritenarmabstand bildet sich umso größer aus, je langsamer die Erstarrung erfolgt (d. h. es entstehen weniger, aber dickere Dendritenarme auf gleicher Messlänge). Die Erstarrungszeit tE ist dabei maßgebend für den Dendritenarmabstand, wobei ganz allgemein folgende Gesetzmäßigkeit (Glg. 3) gilt:

Glg. 3:

In Glg. 3 ist A eine werkstoffabhängige Konstante. Sie beträgt z. B. für die Aluminium-Gusslegierungen vom Typ Al Si7Mg A = 11,03 und bei Al Cu4Ti beträgt A = 12,4. Bei Verwendung von Legierungen im Kokillenguss (siehe auch Aluminium-Kokillengusslegierungen) treten kürzere Erstarrungszeiten und kleinere Dendritenarmabstände auf, als im Vergleich dazu beim Sandguss. In Glg. 3 wird tE in Sekunden und DAS in µm eingesetzt. Für das abgebildete Beispiel und den errechneten Armabstand von 30 µm würde sich im Falle der Legierung Al Si7Mg eine Erstarrungszeit von 16 s entsprechend der Glg. 4 ergeben:

Glg. 4:

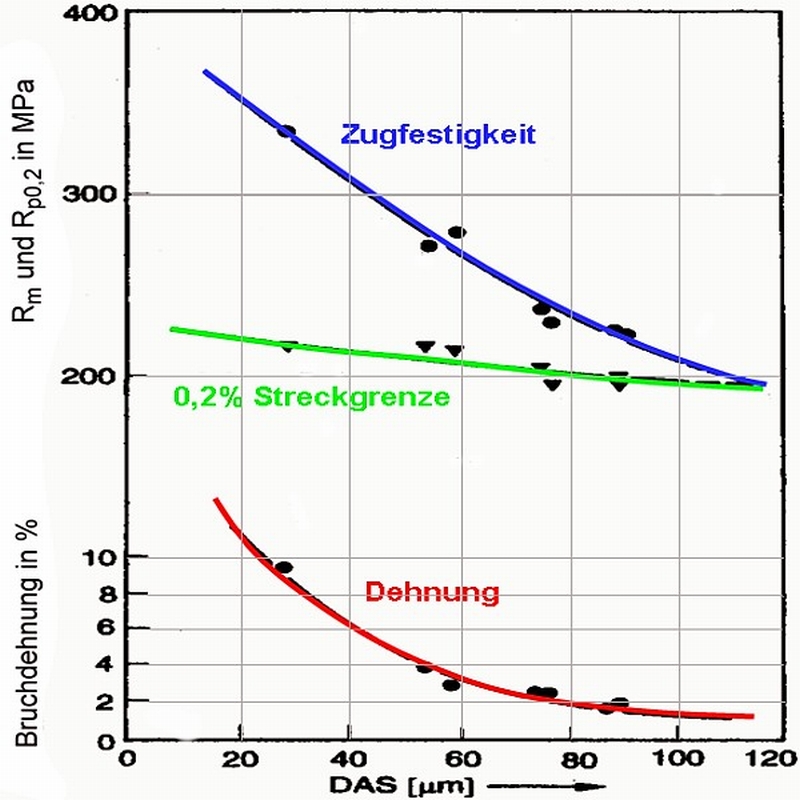

Grundsätzlich verbessern sich bei Aluminiumgusslegierungen alle mechanischen Eigenschaften mit abnehmender Erstarrungszeit (kleinerem gemittelten DAS), d. h. je rascher die Erstarrung erfolgt, umso höher fallen Zugfestigkeit, 0,2-Dehngrenze und Dehnung aus. Dieser Zusammenhang kann aus Bild 3 entnommen werden. Daraus kann gefolgert werden, dass das Anlegen von Kühlkokillen im Sandguss unbedingt einen positiven Einfluss auf die mechanischen Eigenschaften erzielt, sofern eine ausreichende Speisung der Gussteilbereiche erfolgt. Dieser Effekt, eine gleichzeitige Anhebung der Zugfestigkeit, 0,2%-Dehngrenze und Dehnung, also die Steigerung sowohl der Festigkeiten als auch der Duktilität, kann sonst nur und in geringerem Ausmaß durch eine Kornfeinung erreicht werden.

Bei Stahlguss beeinflusst der Dendritenarmabstand die Eigenschaften stärker als die Primärkorngröße, die Kerbschlagzähigkeit und Bruchdehnung verringern sich mit zunehmendem Dendritenarmabstand. Besonders deutlich ist dieser Effekt bei hochfestem Vergütungsstahl (Rm > 1500 MPa) ausgeprägt.

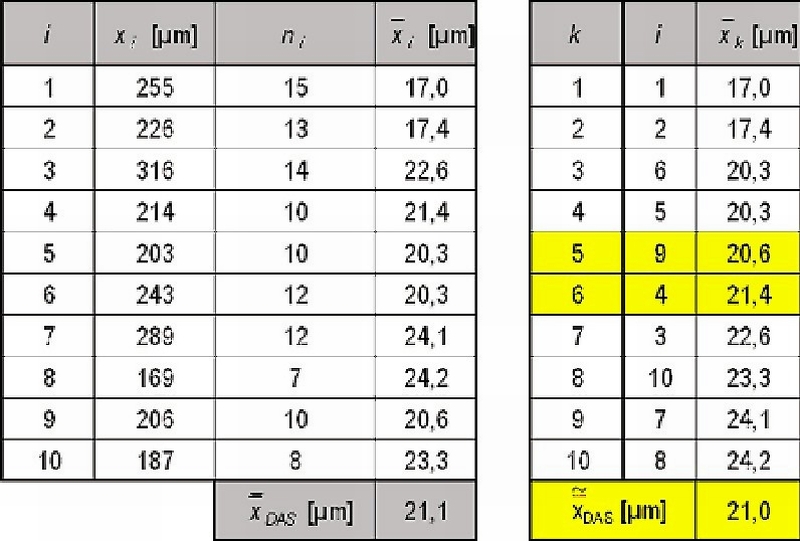

Moderne Bildanalysesysteme erlauben die Aufnahme von kalibrierten Bildern, so dass direkt am digitalen Bild, wie in Bild 4 dargestellt, die DAS ausgemessen werden können. Um vereinzelte vergröberte oder verkleinerte Dendritenstämme auszuschließen, bietet sich dabei die Auswertung des Medianwertes anstatt des Mittelwertes an (Tabelle 1).

Weiterführende Stichworte:

Erstarrungsgefüge

Erstarrungsmorphologie

Erstarrungstyp

Erstarrungsverhalten

Gießgerechte Gestaltung

Gießgerechtes Konstruieren

Stängelkristall

Kristallit