Angebrannter Sand

Bei allen im Sandformverfahren hergestellten Gussteilen, unabhängig vom Werkstoff, kann diese Fehlererscheinung auftreten. Auch in Kernbereichen ist der Fehler vorgekommen, die Abgrenzung zur Penetration ist hier jedoch schwierig.

Werkstoffe, die mit hoher Gießtemperatur gegossen werden, neigen eher zu diesem Fehler als beispielsweise Aluminiumgusslegierungen. Vorwiegend tritt der Fehler bei dickwandigen, schweren Gussteilen bzw. an den heißesten Stellen z. B. in Anschnittnähe auf.

Der Fehler zeichnet sich durch dünne, fest auf der Gussoberfläche (oder im Kernbereich) anhaftende Sandstellen oder auch eine das ganze Gussstück befallene geschlossene Sandschicht aus, die sich nicht mehr durch Strahlputzen, sondern nur noch durch Schleifen entfernen lassen (Bilder 1 und 2).

Der Fehler tritt dann auf, wenn beim Gießen die Schmelze ungehindert zwischen die Sandkörner an der Grenzfläche Metall/Form in die Formwand eindringen kann. Die Gussoberfläche kann dabei ganz oder teilweise hohe Rauheit aufweisen.

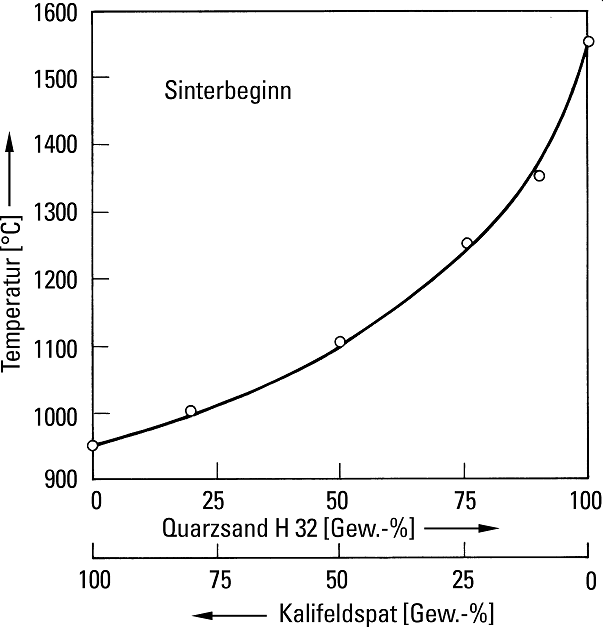

Sandanbrennungen können durch ungleichmäßige Sandverdichtung (s. Verdichtung), zu hohen metallostatischen Druck (zu große Gießhöhe), zu hohe Gießtemperatur, zu hohen Schamottesierungsgrad (zu hohe Oolithisierung) oder auch durch einen zu niedrigen Sinterpunkt des Formgrundstoffes hervorgerufen werden. Auch eine zu grobe Körnung und fehlende Feinanteile sowie eine hohe Benetzbarkeit der Formoberfläche durch das Gießmetall können wesentliche Ursachen für diesen Fehler sein.

Chemische Reaktionen zwischen Gießwerkstoff und Formstoff sind die Hauptursachen dieses Fehlers, sie werden begünstigt, wenn außerdem eine oxidierende Atmosphäre im Formhohlraum vorherrscht. Wenn dabei z. B. Gusseisen oxidiert, bildet es mit dem SiO2 des Quarzsandes dünnflüssiges Eisensilikat (Fayalit), welches dann wiederum ein weiteres Anbrennen begünstigt (siehe Vererzung). So kommt es in gussteilnahen Formpartien durch hohe thermische Belastungen (Gießtemperatur, Wanddicke) zur Reaktion mit niedrigschmelzenden Formstoffbestandteilen (Bentonit, oolithische Hüllen), was dann zur Bildung fester Sandanhaftungen am Gussstück führt.

Angebrannter Sand bildet sich vor allem dann, wenn das Glanzkohlenstoffbildungsvermögen (s. Glanzkohlenstoffbildner) des Formstoffes zu gering ist. Auch Verunreinigungen wie etwa ein zu hoher Feldspatanteil oder Silikate und Oxide können zu Sandanbrennungen führen (Bild 3).

Rauheit, angebrannter Sand, Penetration und Vererzung sind nicht immer klar voneinander zu trennen und treten oft gemeinsam am Gussstück auf. In der soeben angeführten Reihenfolge nimmt die Schwere des Fehlers zu.

Die stärkste Form des Anbrennens sind Vererzungen, wie sie vor allem beim Vergießen von legiertem Stahlguss auftreten können, wobei hier durch vorheriges Eindringen von Metalldämpfen in den Formstoff die physikalisch-chemischen Reaktionen verstärkt werden.

Maßnahmen zur Vermeidung (nach S. Hasse, FT&E):

1. Prüftechnisch kann der Fehler durch die Dichte der Form, die Dichteverteilung, die Gasdurchlässigkeit und durch die Überprüfung des Sinterverhaltens der Formstoffbestandteile erfasst werden (siehe auch Formsandprüfung) .

2. Benetzbarkeit der Formoberfläche durch eine Erhöhung an glanzkohlenstoffbildenden Stoffen (Kohlenstaub) erniedrigen und damit gleichzeitig die Einstellung einer reduzierenden Atmosphäre im Formhohlraum gewährleisten.

3. Überprüfung des Oolithisierungsgrades und ggf. Neusand zusetzen.

4. Mengenmäßigen Bentonitzusatz hinsichtlich der Oolithisierung überprüfen und ggf. erniedrigen.

5. Staubanteil im Umlaufsystem überprüfen und ggf. in Abhängigkeit der Bindermenge reduzieren.

6. Reine Quarzsande (SiO2-Gehalt > 99,5 %) einsetzen, da der Grad der Verunreinigungen die Schmelzphasenbildung und damit die Sinterung maßgeblich beeinflusst.

7. Gleichmäßige Verdichtung der Form gewährleisten, vor allem örtliche Verdichtungsunterschiede vermeiden.

8. Vermeidung von zu hohen Gießtemperaturen und zu hohen metallostatischen Belastungen.

9. Für gefährdete Formpartien oder u. U. für die ganze Form eine zweckmäßige Schlichte anwenden.