Anorganische Bindersysteme

Bindemittel für Gießereiformstoffe, bestehend aus chemischen Verbindungen der Metalle und/oder Nichtmetalle, z. B. Wasserglas (Natriumsilikat) Na2O · xSiO2 · yH2O, Bentonit (Montmorillonit) Al2O3 · 4SiO2 · H2O, Kaolinit Al2O3 · 2SiO2 · 2H2O oder Zement (CaO)3 · SiO2.

Wasserglas hat als Bindemittel eine sehr lange Historie und wird in vielen Prozessen erfolgreich eingesetzt, ob nun in der Kernherstellung mit CO2 oder im Formbereich mit Estern als Katalysator. Mit diesem Prozess hergestellte Kerne und Formen besitzen jedoch Eigenschaften, die mit den heutigen Prozessanforderungen häufig nicht vereinbar sind: Ein niedriges Festigkeitsniveau, geringe Fließfähigkeit, mäßige Zerfallseigenschaften und ein begrenzter Wiederverwendungsgrad der regenerierten Altsande sind die Hauptgründe, dass sich diese Systeme im Vergleich zu ihren organischen Konkurrenten nicht durchsetzen konnten.

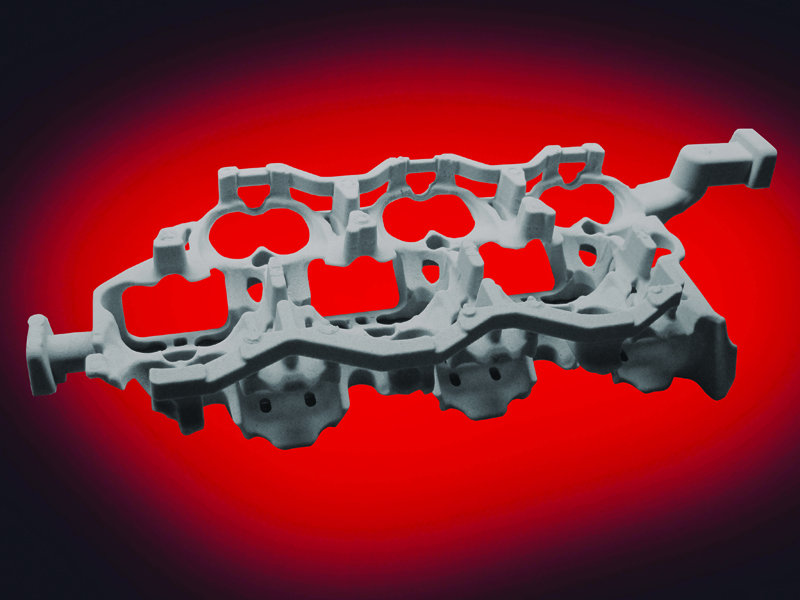

Viele dieser Nachteile konnten inzwischen durch die Anpassung der Formstoffmischung und Veränderung der Prozessparameter behoben werden (Hüttenes-Albertus Chemische Werke GmbH). So wird durch die Zugabe spezieller Additive (sogenannter Promotoren) und durch thermische Aushärtung anstelle der Begasung mit CO2 ein Festigkeitsniveau erreicht, das mit dem der organischen Kerne vergleichbar ist. Eine verbesserte Fließfähigkeit des Bindemittels ermöglicht die Herstellung von komplizierten Geometrien, wie etwa filigrane Wassermäntel, deren Abguss ohne Maßabweichungen durch eine erhöhte thermische Stabilität des Binders gewährleistet wird.

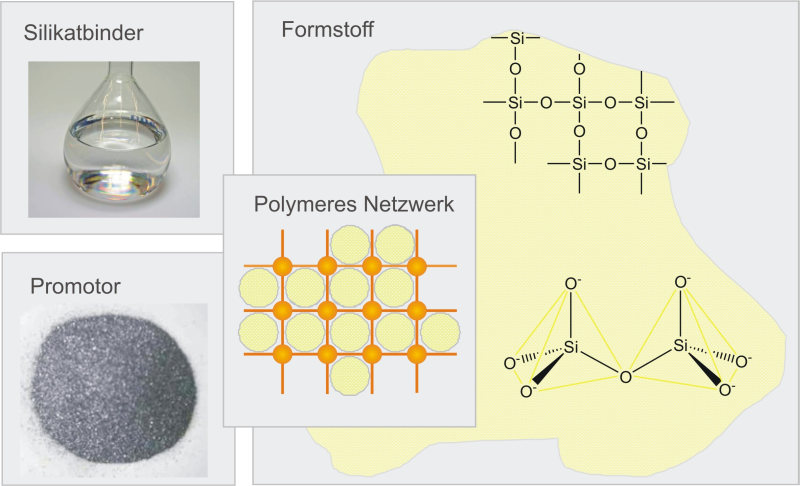

Beispielsweise übernimmt in den INOTEC-Bindemitteln (Bild 1, Markenbezeichnung der ASK Chemicals) der Promotor die Aufgabe eines zusätzlichen Netzwerkbildners.

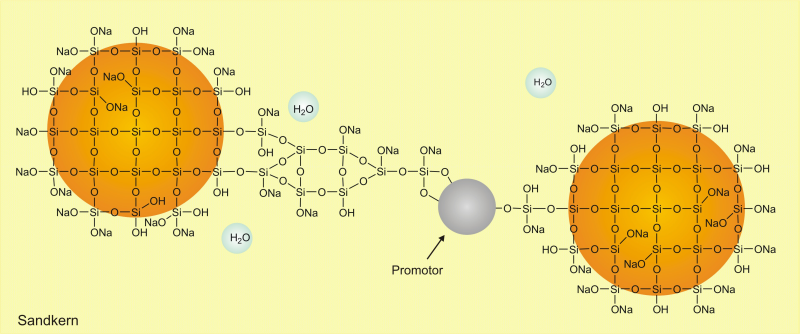

Der Promotor verbindet, wie in Bild 2 dargestellt, über reaktive Gruppen die einzelnen Partikel miteinander und baut ein Silikatgerüst als dreidimensionales Netzwerk auf. Dadurch ist der Binder nun in der Lage, die Sandkörner sehr schnell miteinander zu verfestigen und in Form zu halten. Ohne Zusatz des Promotors bildet sich das Netzwerk sehr langsam im Laufe der Nachhärtung aus, die Sandkerne weisen dann entscheidende Nachteile wie z. B. niedrige Sofortfestigkeiten und eine geringe Feuchtestabilität auf.

Der Prozess der thermischen Aushärtung wird über die Wärmezufuhr durch beheizbare Kernkästen und einer Heißluftspülung initiiert. In der Kernfertigung wird bedingt durch die Verwendung des heißen Werkzeuges zunächst eine Randschale am Kern gebildet. Durch den Einsatz von heißer Spülluft wird sowohl das als Lösungsmittel im Binder vorhandene Wasser als auch das Wasser, das im Zuge der Aushärtung bei jedem Reaktionsschritt freigesetzt wird, aus dem Kern getrieben. Das chemische Gleichgewicht wird in Richtung Molekülvergrößerung verschoben und die Reaktion wird insgesamt beschleunigt. In Abhängigkeit von der Taktzeit und des Spülluftdurchflusses gibt es nicht ausgehärtete Bereiche im Inneren des Kerns, die im Anschluss an die Kernfertigung nachhärten.

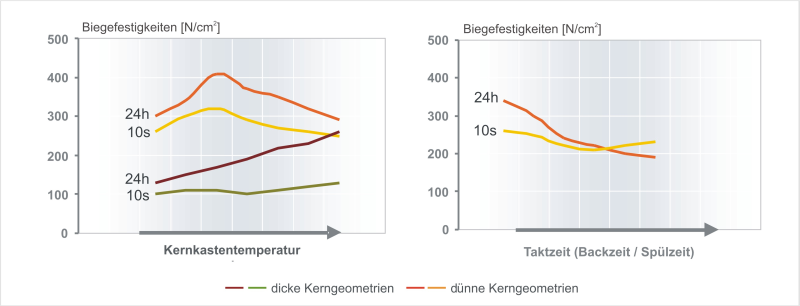

Durch Erhöhung der Reaktionstemperatur steigen sowohl die Sofortfestigkeiten als auch die Langzeitfestigkeiten. Ab einem bestimmten Punkt ist speziell in dünnen Kerngeometrien jedoch ein gegenläufiger Effekt zu beobachten. Wie in Bild 3 gezeigt sinken die Festigkeitswerte wieder. Bild 4: Foseco Foundry Division Vesuvius GmbH

Dieser Effekt konnte schon im Wasserglas-CO2-Prozess beobachtet werden. Mit steigender CO2-Begasungszeit steigen auch hier die Festigkeitswerte zunächst an, ab einem bestimmten Punkt sinken diese Werte bezogen auf die Begasungszeit wieder, da das Bindergerüst seine Gelstruktur und damit seine Netzwerkeigenschaften verliert. Ein ähnliches Verhalten kann bei beliebiger Verlängerung der Taktzeit beobachtet werden. Der Kernbinder härtet ab einem bestimmten Punkt nicht mehr nach, die Werte der Langzeitfestigkeiten können sogar unter die der Sofortfestigkeiten sinken. Es wird deutlich, dass der Festigkeitsverlauf des Kernbinders und die Lagerstabilität der Sandkerne durch die Einstellung der Kernherstellungsparameter entscheidend beeinflusst werden.

Im Gegensatz dazu siehe:

Organische Bindersysteme

Weiterführende Stichworte:

Formherstellung, Formverfahren

Wasserglas, Na-Wasserglas, Wasserglasmodul

Begasungsgerät, Kernschießmaschine