Bainitisches Gusseisen

Gruppe von speziell wärmebehandelten Eisengusswerkstoffen. ADI ist die Abkürzung für "Austempered Ductile Iron", das nach der deutschen Normung als "Bainitisches Gusseisen mit Kugelgrafit" bezeichnet wird, obwohl sein Gefüge überhaupt keinen Bainit, der als "nicht-lamellares Ferrit-Karbid-Aggregat" definiert werden kann, enthalten soll. Der Werkstoff ist in DIN EN 1564 genormt, in den USA in ASTM A897.

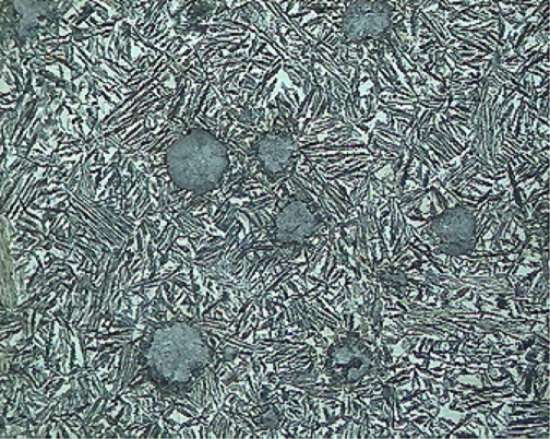

Durch die Wärmebehandlung wird eine ausferritische Mikrostruktur eingestellt, bei der Ferritnadeln in einer mit Kohlenstoff übersättigten austenitischen Matrix vorliegen (s. Ausferrit). Daneben liegt weiterhin Kohlenstoff in Form von Kugelgrafit vor (Bild 1).

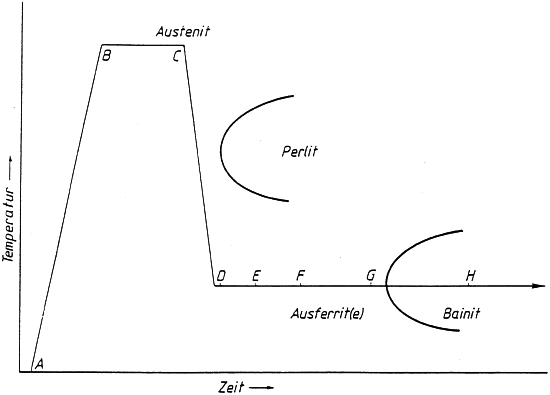

Die Wärmebehandlung besteht aus Austenitisieren, Abschrecken und Umwandeln im Temperaturbereich zwischen etwa 400 und 240 °C. Der Ablauf ist schematisch in Bild 2 dargestellt.

Das Gussstück wird entsprechend der Kurve A-B-C bei 840 bis 950 °C austenitisiert und dann auf die gewählte Umwandlungstemperatur von 230 bis 450 °C abgeschreckt. Das Abschrecken muss so rasch erfolgen, dass keine Perlit- oder Ferritausscheidung auftritt, ehe der Punkt D erreicht ist. Bei E beginnt dann die Umwandlung mit der Ausscheidung von nadeligem Ferrit. Der vom Ferrit verdrängte Kohlenstoff diffundiert in den Austenit, der immer kohlenstoffreicher und damit stabiler wird. Diese Phase ist im Punkt G beendet, wo der Kohlenstoffgehalt im Austenit 1,8 bis 2,2 % erreicht. Der Austenit ist dadurch ebenso wie bei einem hochlegierten Edelstahl bis zu tiefen Temperaturen völlig stabil. Wenn die Umwandlung vorher abgebrochen wird, ist der Austenit instabil und kann sich bei der Abkühlung oder bei mechanischer Beanspruchung zu Martensit umwandeln, was zwar die Härte und die Verschleißbeständigkeit erhöht, aber auch Bearbeitungsprobleme, eine Maßänderung und vor allem einen Verlust an Zähigkeit verursacht.

Wenn das Gussstück bei der Wärmebehandlung über den Punkt G in Bild 2 hinaus auf der Umwandlungstemperatur gehalten wird, kann der Austenit den hohen Kohlenstoffgehalt nicht länger in Lösung halten, und es beginnt die Keimbildung der Karbide. Schließlich wandelt sich aller Austenit in Ferrit um, während fast die gesamte Kohlenstoffmenge in Form von bainitischen ε-Karbiden ausgeschieden wird. Das Gussstück hat dann eine ferritisch-karbidische Grundmasse, die dem üblichen Bainit von Vergütungsstählen entspricht (siehe Vergüten). Die Festigkeit wird dadurch nur wenig beeinflusst, aber die Zähigkeit ist deutlich geringer.Der vom üblichen Stahl so verschiedene Umwandlungsverlauf mit der Aufteilung der Reaktion in zwei Stufen wird durch den Siliziumgehalt im Gusseisen verursacht, der die Ausscheidung der für Bainit typischen Karbide zunächst unterdrückt. Das gleiche Gefüge lässt sich ebenfalls bei Gusseisen mit Lamellengrafit oder Gusseisen mit Vermiculargrafit sowie bei Temperguss erzeugen. Auch wenn Stahl mit genügend Silizium legiert wird, läuft die gleiche Umwandlung wie bei Gusseisen ab.

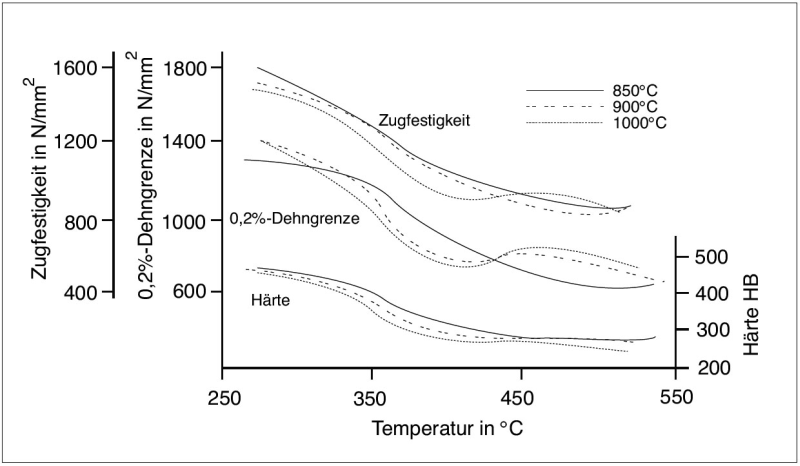

Mit sinkender Umwandlungstemperatur wird das Gefüge von ADI immer feiner, was zu einer Festigkeitssteigerung führt. Die Dehnung wird dann geringer. Dieser Zusammenhang ist in den Bildern 3 und 4 dargestellt.

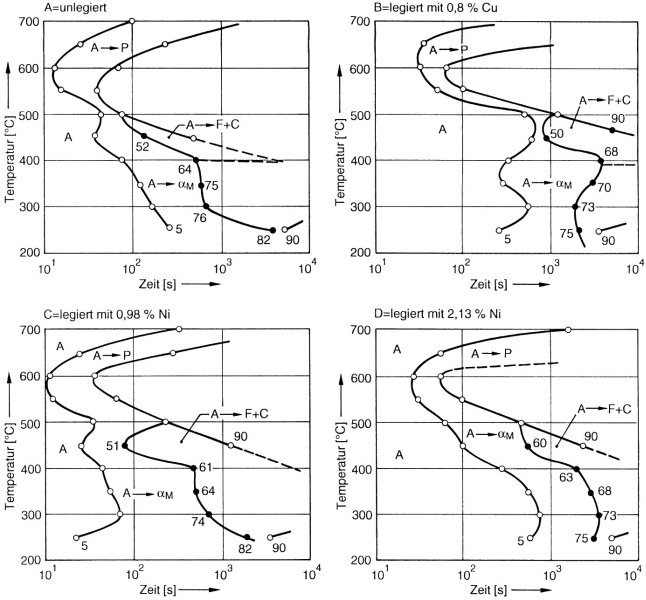

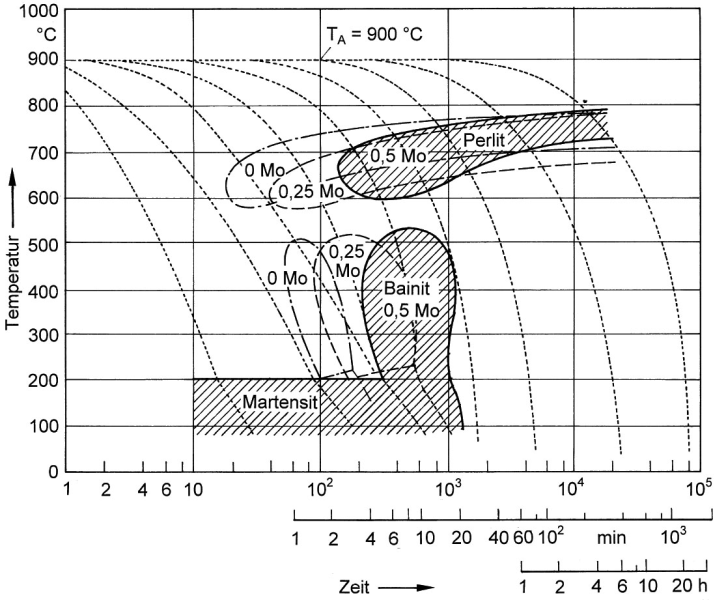

Die Bainitbildung, besser Ausferritbildung, kann während der normalen Abkühlung des Gussstückes in der Form erfolgen, sofern eine Perlitbildung sicher vermieden wird. Zu diesem Zweck werden Nickelgehalte vorgesehen, die im ZTU-Diagramm (s. Bainit, Bild 1) die Perlitnase aus dem normalen Abkühlungsbereich verdrängen und den Zwischenstufenbereich in Richtung langsamerer Abkühlungsgeschwindigkeiten verlagern. Da letztere auch von der Gussstückwanddicke abhängen, sind die Nickelgehalte, bzw. generell der Gehalt an Legierungselementen entsprechend zu bemessen (Bild 5).

Gleichzeitig werden Molybdängehalte von etwa 0,5 bis 0,8 % vorgesehen, die die martensitische Umwandlungstemperatur senken und die Perlitnase aus dem gefährdeten Abkühlungsbereich weiter verdrängen (Bild 6).

Auf diese Weise kann man also die gewünschte Festigkeitsstufe bzw. Sorte nach DIN EN 1563 einstellen. Ganz so einfach ist es allerdings nicht, da die genaue Temperatur-Zeit-Kombination, das sog. Prozessfenster, von der Zusammensetzung des Austenits bei Umwandlungsbeginn abhängt. Ein höherer Kohlenstoffgehalt und alle üblichen Legierungselemente verlängern die Haltezeit bis zum Erreichen des stabilen Austenits im Punkt G. Einflussgrößen sind also der Kohlenstoffgehalt des Austenits, der von den Austenitisierungsbedingungen abhängt, sowie der Legierungsgehalt, der vor allem von der für die Wanddicke erforderlichen Durchhärtbarkeit, aber auch von den verfügbaren Rohstoffen bestimmt wird. Die Legierungszusammensetzung einschließlich des Siliziumgehalts sowie das Ausgangsgefüge des Gussstücks wirken sich aber auch auf die Kohlenstoffaufnahme beim Austenitisieren aus. Dies ergibt recht komplexe Zusammenhänge.

Während die Erzeugung der hochfesten Sorten wie GSJ-1400-1 und 1200-2 meist relativ einfach ist, machen die beiden zäheren Sorten GSJ-1000-5 und besonders GSJ-800-8 größere Schwierigkeiten, da hier oft die geforderte Dehnung nicht erreicht wird. Ein besonderes Problem stellen die Seigerungen von Legierungselementen einschließlich von Silizium und Mangan dar. Mangan und Molybdän seigern in die Restschmelze und damit in die Korngrenzen, während sich Silizium, Kupfer und Nickel in der Nähe der Grafitkugeln anreichern. Diese Seigerungen sind umso ausgeprägter, je niedriger die Kugelzahl und je langsamer die Erstarrungsgeschwindigkeit ist.

Das Gussstück besteht also quasi aus zwei unterschiedlichen Legierungen: eine mit etwas höherem Silizium-, Kupfer- und Nickelgehalt in der Nähe der Grafitkugeln und einer an Mangan und Molybdän angereicherten in den Korngrenzen. Da, wie erwähnt, die Haltezeit von der Zusammensetzung des Austenits abhängt, ist das Prozessfenster für beide verschieden, sowohl bei der Austenitisierung als auch vor allem bei der Umwandlung zu ausferritischem Gusseisen (ADI). Besonders Mangan verzögert die Umwandlung sehr stark. Dadurch gelingt es nicht, bei Haltezeiten, die das übrige Gefüge noch im angestrebten Ausferrit-Bereich belassen, den Austenit in den Korngrenzen zu stabilisieren, sondern hier entsteht leicht Martensit, der die Zähigkeit verschlechtert. Hinzu kommen sehr oft Karbide. Neben der mangelnden Zähigkeit ist auch die Bearbeitbarkeit schlechter.Das Seigerungsverhalten von Mangan und Molybdän führt zu einem Teufelskreis.

Bei dickwandigen Gussstücken benötigt man Legierungselemente für die Härtbarkeit (hier Umgehung der Perlitnase), die aber wegen der geringeren Erstarrungsgeschwindigkeit stärker seigern. Die Abhilfemaßnahmen gegen die Korngrenzenseigerungen sind ein möglichst niedriger Mangangehalt und eine möglichst hohe Kugelzahl durch gute Impfung (s. Impfen). Molybdän, das in den siebziger Jahren als das bevorzugte Element zum Steigern der Härtbarkeit angesehen wurde, wird ebenfalls immer mehr begrenzt und soll heute möglichst nicht über 0,2 % liegen. Stattdessen werden Kupfer und Nickel zugesetzt, wobei das Nickel steigende Bedeutung gewinnt. Kupfer ist nämlich im Ferrit überhaupt nicht und im Austenit nur begrenzt löslich, so dass es bei der Umwandlung zu Ausferrit zu Aushärtungs- und Versprödungserscheinungen kommen kann, und auch bei der Austenitisierung kann Kupfer die Kohlenstoffauflösung verzögern. Nickel dagegen hat die geringste Seigerungsneigung, ist in Ferrit und Austenit problemlos löslich und steigert sogar noch die Kupferlöslichkeit. Moderne ADI-Zusammensetzungen mit hoher Härtbarkeit enthalten daher je maximal 0,2 % Mn und Mo, bis 0,8 % Cu und je nach geforderter Härtbarkeit 0,7 bis 2 % Ni. Derartige Legierungszusammensetzungen sind allerdings nicht ganz billig.

Weiterführende Stichworte:

Metallische Grundmasse von Gusseisen

Gefügeausbildung von Gusseisen

Austenitisches Gusseisen, Karbidisches Gusseisen, Ferritisches Gusseisen