Bruchzähigkeit

Widerstand eines Material gegen einsetzendes Risswachstum. Der Werstoffkennwert welcher die Bruchzähigkeit darstellt ist der Spannungsintensitätsfaktor KIc, bei dem Gewaltbruch eintritt. Mit anderen Worten beschreibt er die bei einer gegebenen Nennspannung s und der Länge a eines vorhandenen Risses die Gefährdung des betreffenden Bauteils gegenüber einer Rissausbreitung.

Die Prüfung der Bruchzähigkeit ist in der DIN EN ISO 12737 Metallische Werkstoffe - Bestimmung der Bruchzähigkeit (ebener Dehnungszustand) (ISO 12737:2010); Deutsche Fassung EN ISO 12737:2010 beschrieben.

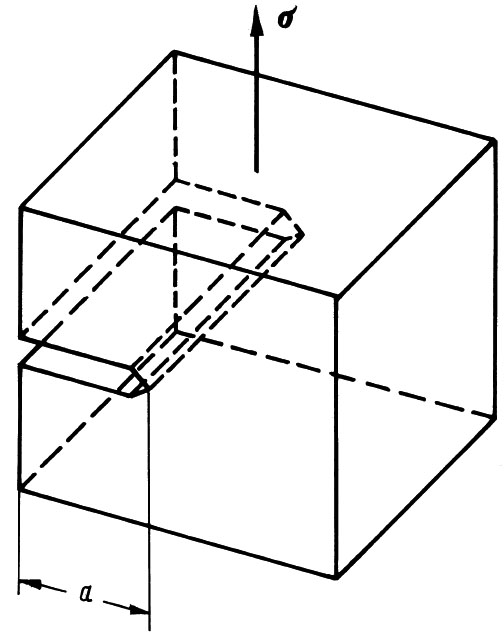

C ist eine von der Probengeometrie und der Lage des Risses abhängige Konstante, die für die verschiedenen Probentypen bekannt ist. Überschreitet der Spannungsintensitätsfaktor K einen kritischen Wert, sei es durch Erhöhung der Spannung σ oder durch Vergrößerung der Risslänge a, so setzt ein instabiler Rissfortschritt ein. Dieser kritische Wert K wird Bruchzähigkeit oder Risszähigkeit genannt und bei der Werkstoffprüfung ermittelt. Seine Dimension ist MN/mm3/2 bzw. N/mm3/2. Wird die Probe auf Zug beansprucht und wirkt die Zugspannung senkrecht zu den Rissflächen (Bild 1), wird die Bruchzähigkeit mit KIc bezeichnet.

Die bruchmechanischen Eigenschaften von Werkstoffen werden in zunehmendem Maße für die Bemessung von Bauteilen herangezogen. Das Verhalten eines im Werkstoff vorhandenen Anrisses unter statischen, dynamischen und eventuell auch zusätzlich korrosiven Belastungen bildet eine Grundlage moderner Sicherheitsbetrachtungen von Bauteilen. Die klassische linearelastische bruchmechanische Betrachtungsweise beschreibt das Werkstoffverhalten in einem relativ spröden Zustand. Sie ist hier wenig für anwendungstechnische Betrachtungen geeignet. Die weitere Entwicklung zur elastoplastischen Bruchmechanik und zur Fließbruchmechanik gestattet jedoch heute, Schlüsse auf das Werkstoffverhalten in Bauteilen zu ziehen.

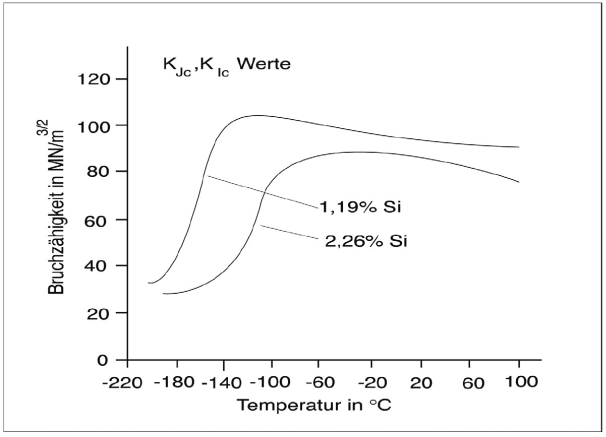

So wird beispielsweise das Bruchverhalten von grafithaltigen Gusseisenwerkstoffen wird durch Menge, Ausbildungsform und Größe der Grafitteilchen sowie durch die Gefügeausbildung und die chemische Zusammensetzung der metallischen Grundmasse bestimmt. Schon 10 bis 12 Vol.-% Grafit vermindern die Bruchzähigkeit, wenn der Grafit in Kugelform vorliegt, also einen geringen Kerbfaktor hat. Eine feinkörnige ferritische Grundmasse mit geringen Siliziumgehalten gewährleistet die hohe Zähigkeit der Sorten EN GJS 400-18U (GGG-40.3) auch bei niedrigen Gebrauchstemperaturen (Bilder 2 und 3). Zwischen der Grafitausbildung und der Korngröße in der Matrix besteht ein Zusammenhang insofern, als hohe Grafitkugelzahlen eine feinkörnige Ferritausbildung begünstigen. Ebenso vermindern Perlitanteile in der Grundmasse die Zähigkeit der Werkstoffe entscheidend.