Dauerfestigkeit

Die Dauerfestigkeit bezeichnet die Belastungsgrenze eines Werkstoffes ohne dass er dabei nennenswerte Ermüdungs- oder gar Ausfallerscheinungen aufweist.

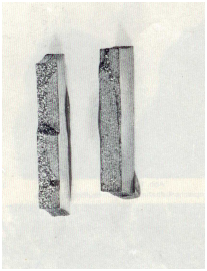

Die Dauerfestigkeit wird im Dauerschwingversuch ermittelt. Dabei können Bauteile auch zu Bruch gehen wenn die Belastung unterhalb der Zugfestigkeit liegt (Ermüdungs- oder Dauerbruch, Bild 1a und b).

Die Dauerfestigkeit von Gusseisen mit Lamellengrafit liegt beispielsweise bei ca. 40 bis 50 % der Zugfestigkeit. Die Dauerfestigkeit ist von der Belastung abhängig und proportional der Zugfestigkeit.

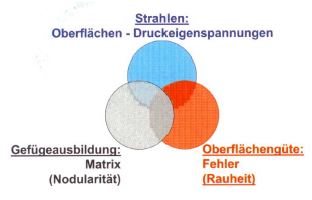

Bild 2 zeigt die wesentlichen Einflussgrößen auf die Dauerfestigkeit von Bauteilen im Gusszustand aus Gusseisen mit Kugelgrafit.

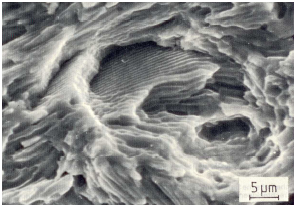

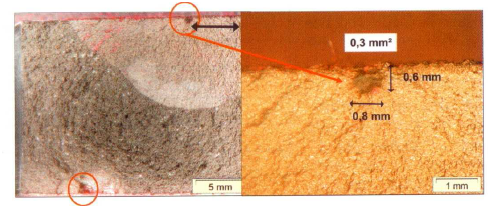

Höherfeste Werkstoffe reagieren dabei empfindlicher auf Unregelmäßigkeiten an der Oberfläche des Bauteils (Gussfehler, Kerben, rauhe Oberfläche usw. Bild 3).

Nach W. Bauer verursachen Fehlstellen mit einer stärkeren lokalen Spannungserhöhung als der Probengeometrie entsprechend, auch an den niedriger belasteten Bereichen der Oberfläche von der Fehlstelle ausgehende Schwingbrüche. Fehler an oder nahe an den Kanten verringern die Lebensdauer naturgemäß besonders stark, auch wenn sie sehr klein sind.

Bei Belastung oberhalb der Dauerfestigkeit treten deutliche Schädigungen auf und es wird nur noch eine bestimmte Anzahl von Lastwechseln bis zum Bruch (Bruchschwingzahl) ertragen. Dieser Zusammenhang wird in der Wöhlerkurve dargestellt.

Weiterführende Stichworte:

Haigh-Diagramm