Formmaschine

Die Bedeutung und Stellung der Formmaschinen in Gießereien lässt sich nach H. Lohse wie folgt erläutern: „Formmaschinen sind die Werkzeugmaschinen der Sandformerei, die mit Hilfe der Werkzeuge (Modellplatte, Kernkasten) aus den Werkstoffen (Formstoff, Kernformstoff) die Werkstücke (Formteile, Formhälften, Formballen, Kerne) herstellen“.

Dabei haben die Formmaschinen folgende Aufgaben zu erfüllen:

- Einschleusen und Aufsetzen der Formkästen auf die Modellplatte

- Einfüllen des Formstoffes in den Formkasten (bzw. Formkammer)

- Verdichtung (Verfestigen) des Formstoffes

- Ausformen, d. h. Trennen der Form vom Modell und Ausschleusen der Form

Nach W. Tilch lassen sich Formmaschinen nach verschiedenen Gesichtspunkten einteilen. Als Wesentliche sind zu nennen:

- die Methode bzw. das Prinzip des Trennens von Modell und Form (Ausformprinzip)

- die Antriebsart (hand-, pneumatisch, hydraulisch betriebene Formmaschine)

- die Anzahl der Stationen, auf denen die notwendigen Arbeitsschritte für die Formherstellung realisiert werden

- die Anzahl der Formmaschinen je Formanlage (Simplex-, Duplexmaschine)

- die Formart (kastenlose bzw. kastengebundene Formmaschine)

- die Methode der Formstoffverdichtung

- die Anzahl der Verdichtungsstufen (ein-, zweistufig)

- die Art der Verbindung zwischen Formmaschine und Modelleinrichtung; die Mehrzahl der Maschinen weist eine starre Verbindung auf, d. h., auf einer Maschine ist nur die Fertigung einer vorgegebenen Kastengröße möglich

- die Art der Formteilung (bei kastenlosen Formen Maschinen mit horizontaler bzw. vertikaler Formteilungsebene)

Eine häufig angewandte Einteilung ist die nach der Art der Formstoffverdichtung, bei der zwischen Einstufenverdichtungsverfahren (z. B. Pressen, Impulsverdichtung) und Zweistufenverdichtungsverfahren (z. B. Blas-, Schieß-, Vacu- und Luftstrompressen unterschieden wird.

Zweistufenverdichtungsverfahren

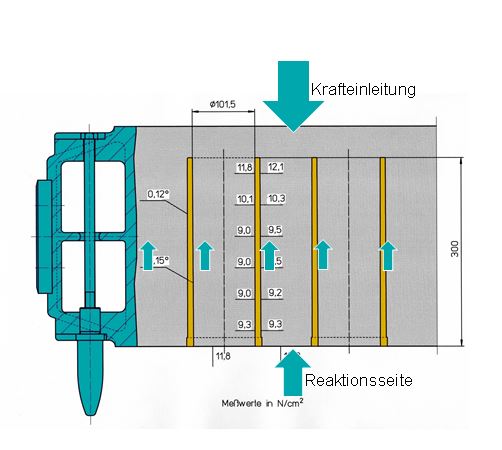

Bentonit gebundene Formstoffe weisen nach der Verdichtung höhere Formfestigkeiten auf der Seite der Krafteinleitung auf, als auf der abgewandten Seite. Die Unterschiede in den Formfestigkeiten sind proportional zu den wirkenden Kräften an den entsprechenden Bereichen.

Bild 1 (Künkel Wagner Germany GmbH) zeigt eine durch Vorverdichtung und mechanischer Nachverdichtung von oben entstandene Form. Die Werte der Festigkeit nehmen in Richtung der Modellplatte ab. Reibungskräfte an Modell und Formkastenwand verringern die wirkenden Kräfte auf der Reaktionsseite.

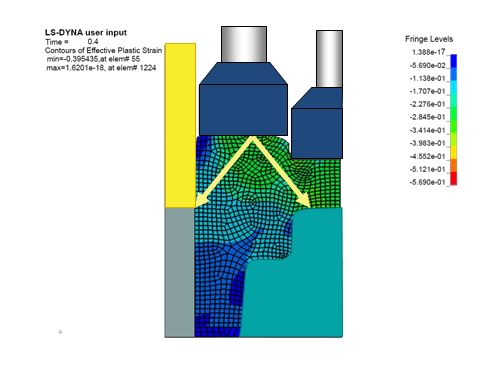

Dieser Festigkeitsverlauf ist dadurch begründet, dass die Kräfte aus der krafteinleitenden Seite unter dem Schüttwinkel des zu verdichtenden Formstoffes übertragen werden. Die Kräfte stützen sich somit anteilig an seitlichen Begrenzungen, wie der Formkastenwand und aufstehenden Modellkonturen durch Reibung ab (Bild 2, Künkel Wagner Germany GmbH).

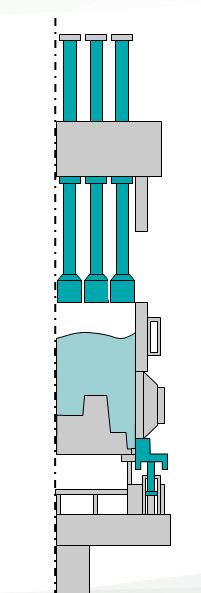

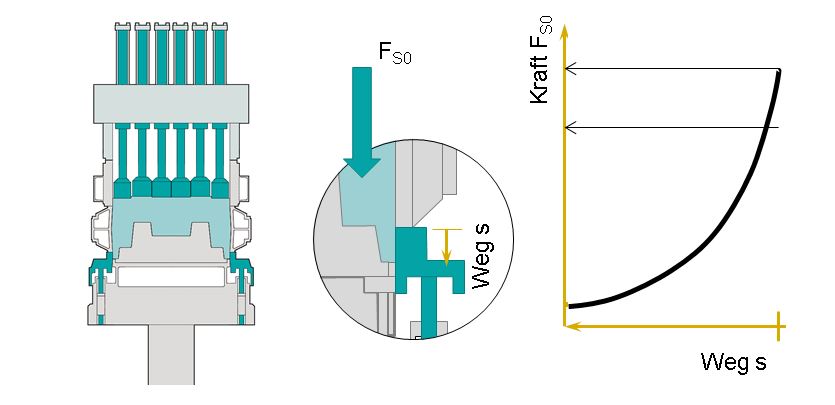

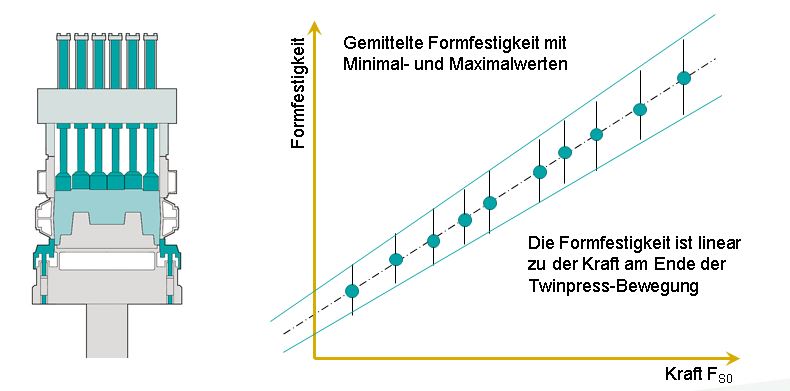

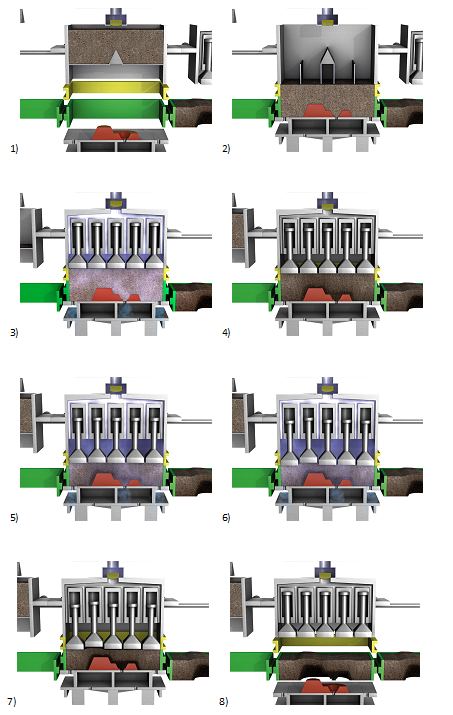

Um den Nachteil der höheren Formfestigkeiten der Rückseite gegenüber der tendenziell weicheren Modellseite auszugleichen, wurden diverse Vorverdichtungsverfahren entwickelt und im Markt eingeführt. Ein seit den 60er Jahren bekanntes Verfahren (Künkel Wagner Germany GmbH) drückt gegen Ende des Verdichtungsvorganges die Modelplatte in Richtung der Formkastenteilung und gleicht somit in eingeschränktem Maße die Unterschiede der Formfestigkeiten zwischen Formrücken und Modellseite aus (Bild 3, Künkel Wagner Germany GmbH). Die Weiterentwicklungen zeigen die Bilder 4 bis 6 (Künkel Wagner Germany GmbH).

- Kontur anpassen (Bild 4)

Stützzylinder sind ausgefahren

Presse fährt hoch

Vielstempel werden eingedrückt

- Twinpress (Bild 5)

Presse fährt weiter hoch

Stützzylinder werden eingedrückt

Vielstempel werden weiter eingedrückt (auf Gegendruck geschaltet)

- Nachpressen (Bild 6)

Vielstempel pressen mit definiertem Pressdruck nach

Die unterschiedlichen Reaktionskräfte des Formstoffes sind begründet durch Schwankungen des Sandsystems

- Verdichtbarkeit

- Schlämmstoffanteil

- Korngrößenverteilung

Schießpressen

Das Schießpressen gehört zu den mehrstufigen Verdichtungsverfahren und zeichnet sich dadurch aus, dass beim Füllvorgang der mit Hilfe der Druckluft fluidisierte Formstoff aus dem Vorratsbehälter in den Formkasten bzw. in die Formkammer (beim kastenlosen Formverfahren) durch einen oder mehrere Sandeinblasschlitze eingeschossen wird. Die beim Schießvorgang einströmende Luftmenge entweicht wiederum durch Entlüftungsöffnungen. Beim anschließenden Endverdichten durch Pressen erhält die Form die erforderliche Dichte und Festigkeit. Dabei kann die gesamte Formmaschinenpalette in drei Gruppen, nämlich kastenlose vertikale Formteilung, kastenlose horizontale Formteilung und kastengebundene horizontale Formteilung unterteilt werden.

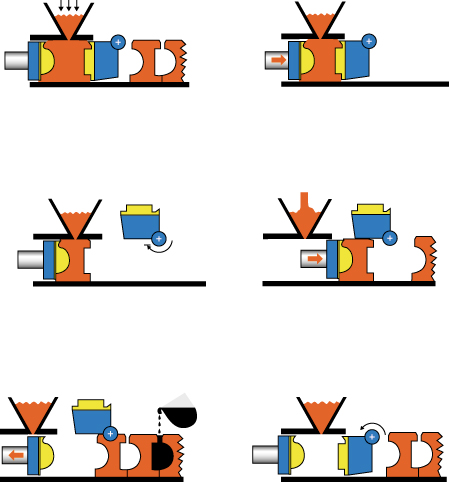

Der Verfahrensablauf bei der Herstellung von kastenlosen, vertikal geteilten Formen wird in Bild 7 (DISA Industries A/S) dargestellt und gilt im Allgemeinen für alle Formanlagen mit einem endlosen Formenstrang.

Kennzeichnend für die vertikalen kastenlosen Formanlagen ist, dass die hergestellten Formteile in der Regel beidseitig profiliert sind. Dazu befinden sich an der Press- und der Schwenkplatte gleichermaßen Modelle. Mit ihrer Hilfe wird die Formkammer vor dem Füll- und Verdichtungsvorgang von der Rück- und Stirnseite geschlossen. Danach erfolgt das Einschießen des Formstoffes in die Formkammer, wobei zur Unterstützung des Formstofftransportes in besonders schwierig zu formenden Partien sowie zur Luftabführung Schlitzdüsen in den Modellplatten so eingesetzt werden, dass der Füllvorgang zielgerichtet durchgeführt werden kann.

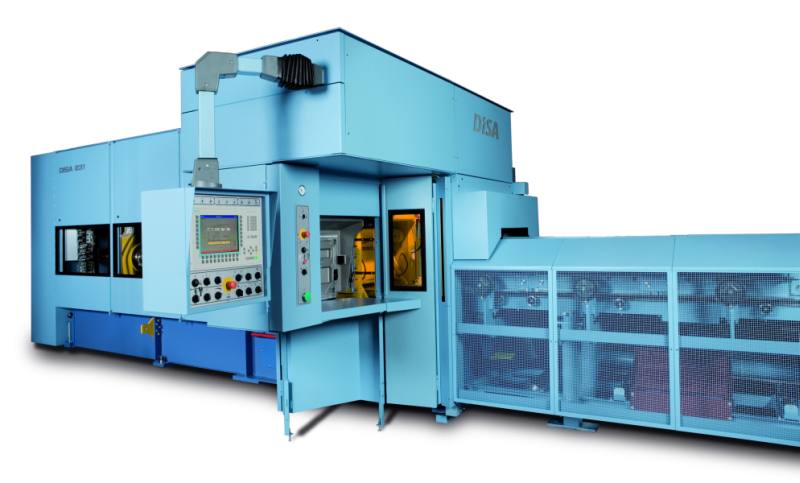

Das anschließende Pressen wird auf den Anlagen älterer Generationen normalerweise nur vom Formrücken her durchgeführt, wobei die Modellkonturen von der Pressplattenseite in den Formstoff eingepresst werden. Bei neueren Formmaschinen besteht meistens noch die Möglichkeit zur beidseitigen, voreinander unabhängigen Verdichtung. Im nächsten Arbeitsschritt wird die Schwenkplatte vom fertigen Formteil durch die Bewegung in Stirnrichtung abgetrennt und durch die Drehbewegung nach oben gefahren. Der Formballen wird mit der Pressplatte bis zum zuvor hergestellten Formballen geschoben, so dass gleichzeitig die letzte komplette Form des Ballenstranges und die erste Formhälfte für die nächste Form gebildet werden. Auf diese Weise entsteht ein Formenstrang, welcher im Gießtakt kontinuierlich weiter geschoben wird. Danach wird die Pressplatte abgezogen und zurückgefahren, während das Abgießen der unter der Gießeinrichtung befindlichen Form stattfindet. Die Formkammer wird mit Hilfe der Schwenkplatte nach dem Reinigen der Modellplatten wieder geschlossen und der Herstellungszyklus wird wiederholt. Die Modellplatten werden zum Verhindern des Formstoffanhaftens an die Modelle beheizt und zur Unterstützung des Abziehens besprüht. Die Fertigung von vertikal geteilten Formen mit Hilfe des Schiesspressens zeichnet sich durch kurze Verfahrwege aus, wodurch infolge des Wegfallens des Formkastentransportes sehr kurze Taktzeiten und somit höhere Formleistungen als bei der kastengebundenen Formherstellung erzielt werden (Bilder 8, 9 und Film 1, DISA Industries A/S).

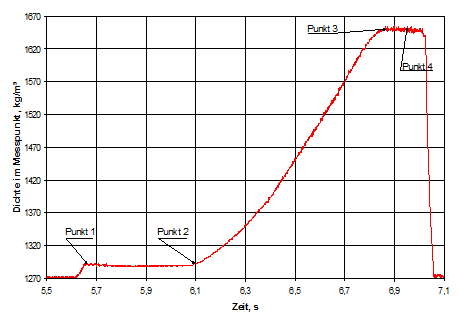

In Bild 10 wird eine für die vertikalen Schieß-Press-Formanlagen typische Verdichtungskurve dargestellt. Beim Sandfüllvorgang wird bei der Anlage die Mischung, bestehend aus dem Formstoff und Luft, in die Verdichtungskammer geschossen. Dabei wird der Formstoff vorverdichtet. Bei dem in diesem Beispiel eingestellten Füllregime wurde der Formstoff auf 1280 bis 1300 kg/m³ vorverdichtet (Punkt 1 im Bild 10). Diese Füll- und Verdichtungsphase ist sehr kurz. Danach, ca. 0,44 Sekunden später, begann die Pressphase der Verdichtung (Punkt 2). Die Pressphase dauerte rund 0,77 s., anschließend wurde der Pressdruck 0,1 s. konstant gehalten (bis Punkt 3). Im Punkt 4 wurde die Presse entlastet und nach ca. 0,06 s. Wartezeit wurde das Modell von der Form getrennt.

Luftstrompressen

Das Luftstrompressverfahren wurde Ende der 70er Jahre in Japan erfunden und wird seit Anfang der 80er zur Herstellung von überwiegend horizontalen, kastengebundenen Formen im Nassgussformverfahren angewendet. Beim ersten Takt des Formherstellungsprozesses wird der Formkasten mit dem Formstoff gefüllt. Die Sandfüllung in den durch Modellplatte/Modellplattenträger, Formkasten und Füllrahmen gebildeten Formraum findet über ein Bunkerabzugsband oder mit Hilfe eines Dosiergerätes unter der Wirkung der Schwerkraft statt. Dann wird der Verdichtungskopf über dem Formraum positioniert. Durch das Anheben des Maschinentisches wird der Formraum hermetisch abgedichtet. Danach erfolgt die Formverdichtung durch kurzzeitiges Beaufschlagen des Formstoffes mit Druckluft. Die Luft durchströmt dabei den Formstoff und wird durch die Düsen in der Modellplatte und/oder direkt im Modell und weiter durch den Modellplattenträger in die Atmosphäre abgeführt. Anschließend wird die Form durch Pressen endverdichtet. Der Verfahrensablauf ist aus Bild 11 ersichtlich.

Die Wirkung des Luftstromes in der SEIATSU-Technologie besteht nach Herstellerangaben in der Ausübung einer nach unten gerichteten Krafteinwirkung auf jedes einzelne Sandkorn, sodass der Sand mit dem Luftstrom in die tieferen Modellpartien einströmen kann. Dabei nehmen die Abstände zwischen den Sandkörnern ab.

Die Verdichtung des Sandes steigt dadurch in Strömungsrichtung an, wodurch in den unteren Formpartien die größte Verdichtungswirkung erzielt wird. Die Sandkörner werden also während der Verdichtung durch den Luftstrom so lange bewegt, bis ein Gleichgewicht zwischen der durch die Beaufschlagung entstandenen Kraft und der Widerstandskraft des Formstoffes – sie resultiert aus Kohäsions- sowie Reibungskräften zwischen den einzelnen Sandkörnern – erreicht wird. Auf diese Weise wird der Formstoff in die unterschiedlich schwierigen Formpartien transportiert und vorverdichtet.

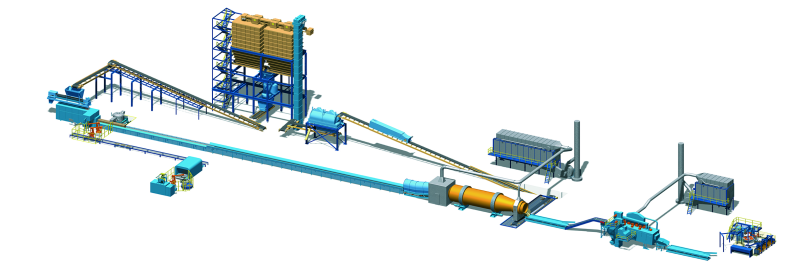

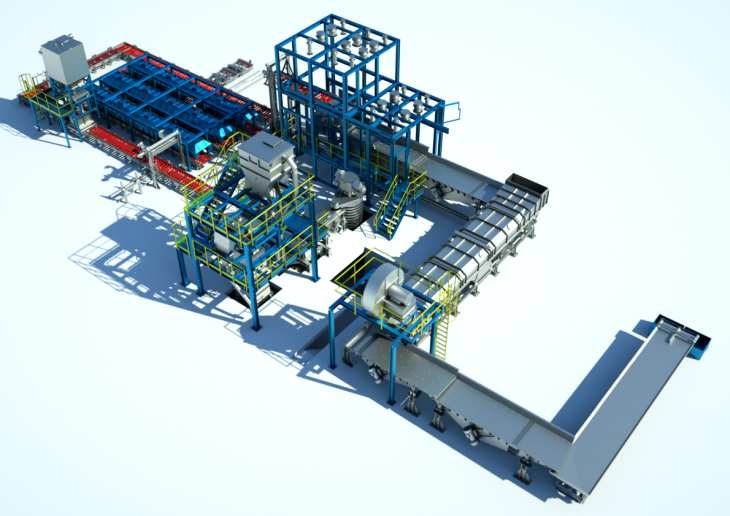

Bild 12 (Küttner GmbH & Co. KG) zeigt eine Stapelguss-Formanlage mit Sandregenierung und Guss-/Sand-Trennung und -kühlung.

Weitere Videos auf Foundry-Skills