Formstoffmanagement

Steuert die Zusammensetzung und damit die Eigenschaften von bentonitgebundenen Formstoffsystemen.

Die Bedeutung eines Formstoffmanagements ergibt sich aus dem Mangel geeigneter Messverfahren den Altsand in seiner Zusammensetzung online zu messen und dadurch die sich nach neuerlichem Aufbereitungsprozess (s. Sandaufbereitung) ergebenden Eigenschaften zu ermitteln. Bedingt durch das Umlaufverhalten des Formstoffes (zuvor stattgefundene Abgießprozesse) hat der Altsand sehr wechselnde Eigenschaften, die es gilt durch Rezeptvorgaben am Mischer auszugleichen.

In der aktuellen Praxis haben sich vier Verfahren herauskristallisiert, indem eine gleichmäßige, den Anforderungen entsprechende Zusammensetzung des aufbereiteten Formstoffes durch Rezeptsteuerung erreicht wird. Sie unterscheiden sich im Wesentlichen durch den Automationsgrad für die Rezeptbestimmung (s. Formstoffsteuerung).

Somit ist das Formstoffmanagement ein notwendiges Tool in der Gießerei und man versteht darunter in erster Linie die bedarfsgenaue Steuerung des Formsandes.

Die Gussprodukte in der Gießerei haben großen Einfluss auf die Varianz der Formsandqualität. Die bekanntesten Einflussgrößen sind z. B.:

- Kernsandzulauf

- Eisen/Sand-Verhältnis

- Gießtemperatur

- Entstaubungsanlage

Durch Messungen verschiedener Parameter versucht man diese großen Unterschiede der Zusammensetzung zu erkennen und damit gegen zu steuern. Man unterscheidet zwischen reaktive (rückwirkend) und präventive (vorbeugend) Steuerung.

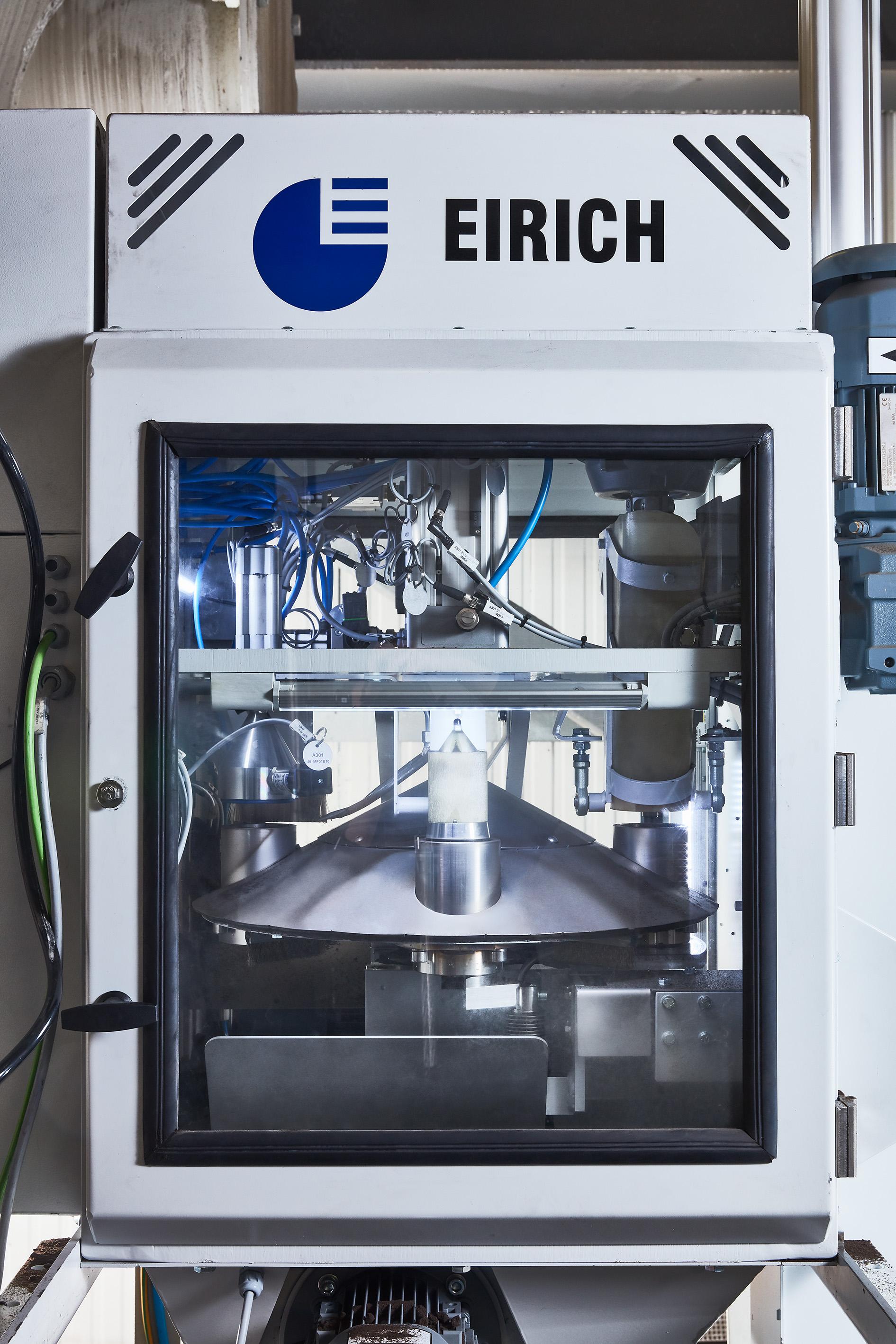

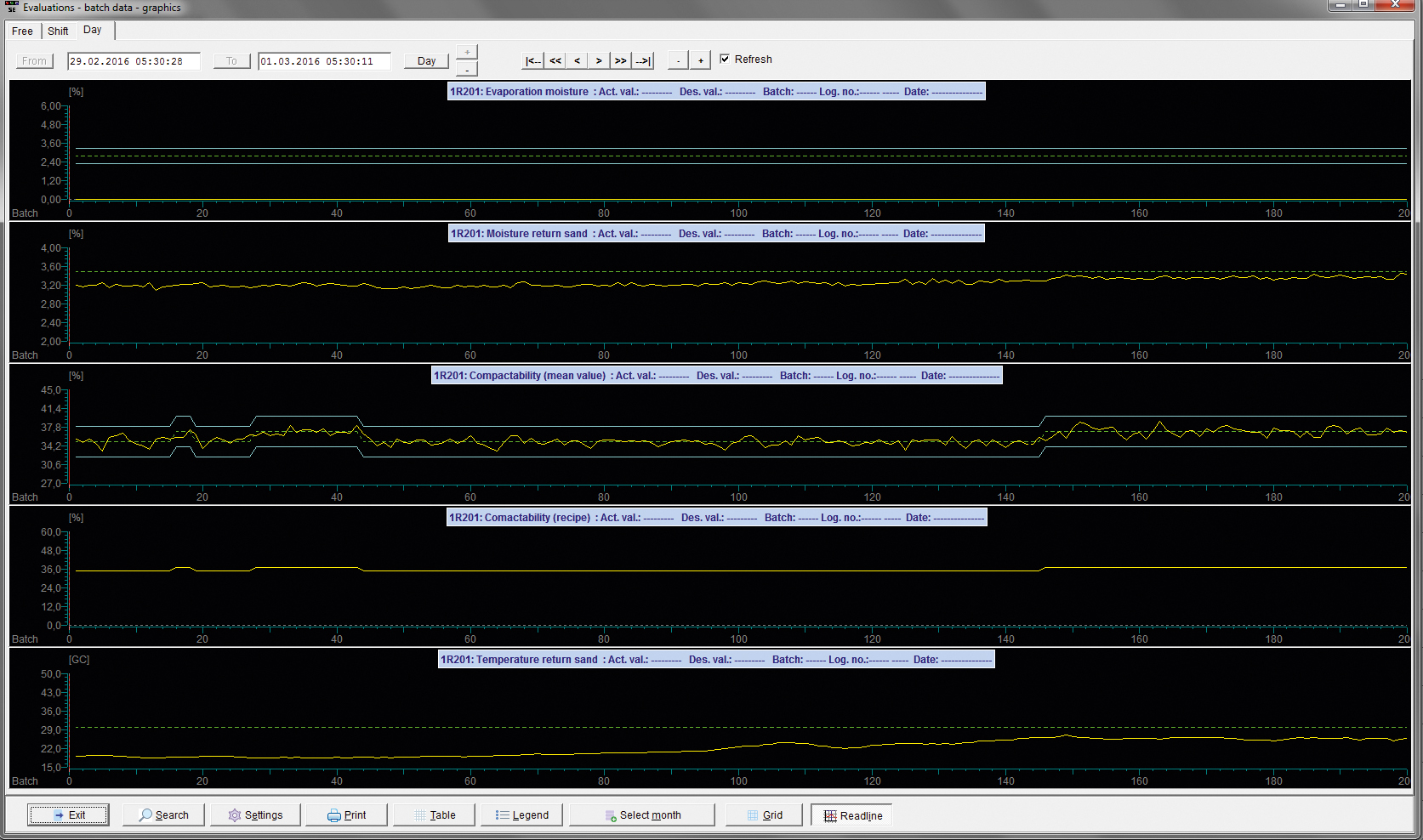

Für eine reaktive Steuerung wird heute in der modernen Aufbereitung von tongebundenen Formstoffen Inline-Prüfgeräte mit dazugehöriger Software zu Hilfe genommen, wie z. B. der QualiMaster AT1 in Bild 1 (Maschinenfabrik Gustav Eirich GmbH & Co KG) mit dem SandReport in Bild 2 (Maschinenfabrik Gustav Eirich GmbH & Co KG).

Weil jede Charge beprobt wird, kann schnell Einfluss genommen werden – entweder manuell oder automatisch direkt für die nächste Charge. Pro Charge werden bis zu drei Proben genommen. Die gemessenen Prozesswerte werden über geeignete Schnittstellen der Anlagensteuerung zur Verfügung gestellt. Diese dienen der automatischen Korrektur des Wassergehaltes und damit der Verdichtbarkeit sowie des Bentonitgehaltes, der direkt Einfluss auf die Festigkeit der Form nimmt. Mehr Sicherheit bezüglich des Korrekturfaktors für die Verdunstung wird durch eine zweite Temperaturmessung nach dem Mischer erreicht. Des Weiteren wird der „Springback“ in Promille gemessen. Dieser Informationswert gibt Auskunft über die Rückfederung beim Formen. Ergänzt wird der Prüfumfang durch die Messung des Kontrollwertes der Gasdurchlässigkeit.

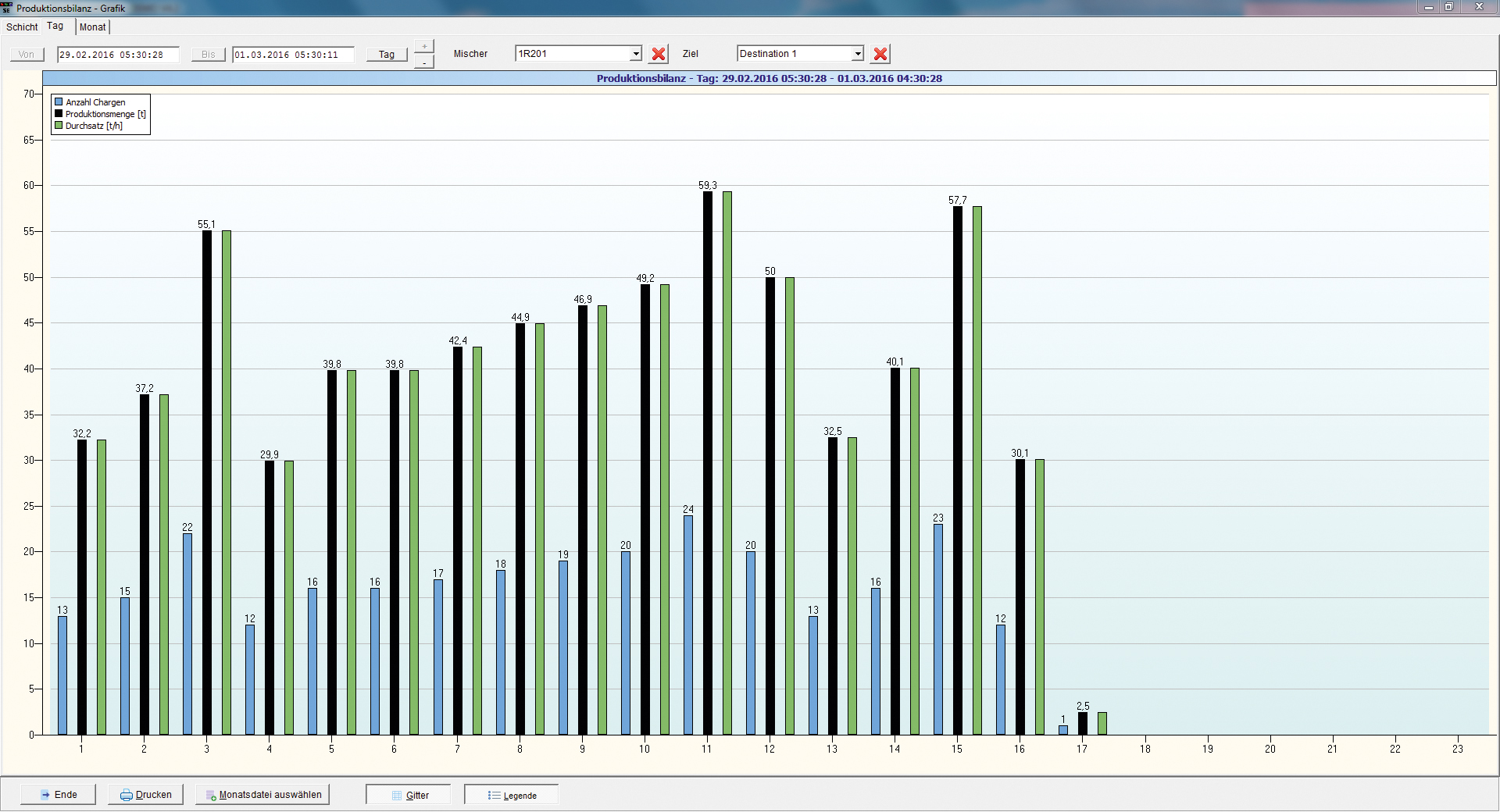

Die Software SandReport ist Ihr Werkzeug für die Produktionsanalyse der gesamten Formstoffaufbereitung. Sie übernimmt alle relevanten Chargendaten wie Dosierdaten, dem Feuchtekorrektur-System AC1 und dem Inline-Prüfgerät AT1. Die Darstellung der Chargendaten mit den Funktionen Messdatenerfassung, Labordateneingabe, grafische und statistische Auswertung erlaubt eine umfassende Produktionsanalyse und sorgt für optimale Rückverfolgbarkeit (Bild 3, Maschinenfabrik Gustav Eirich GmbH & Co KG).

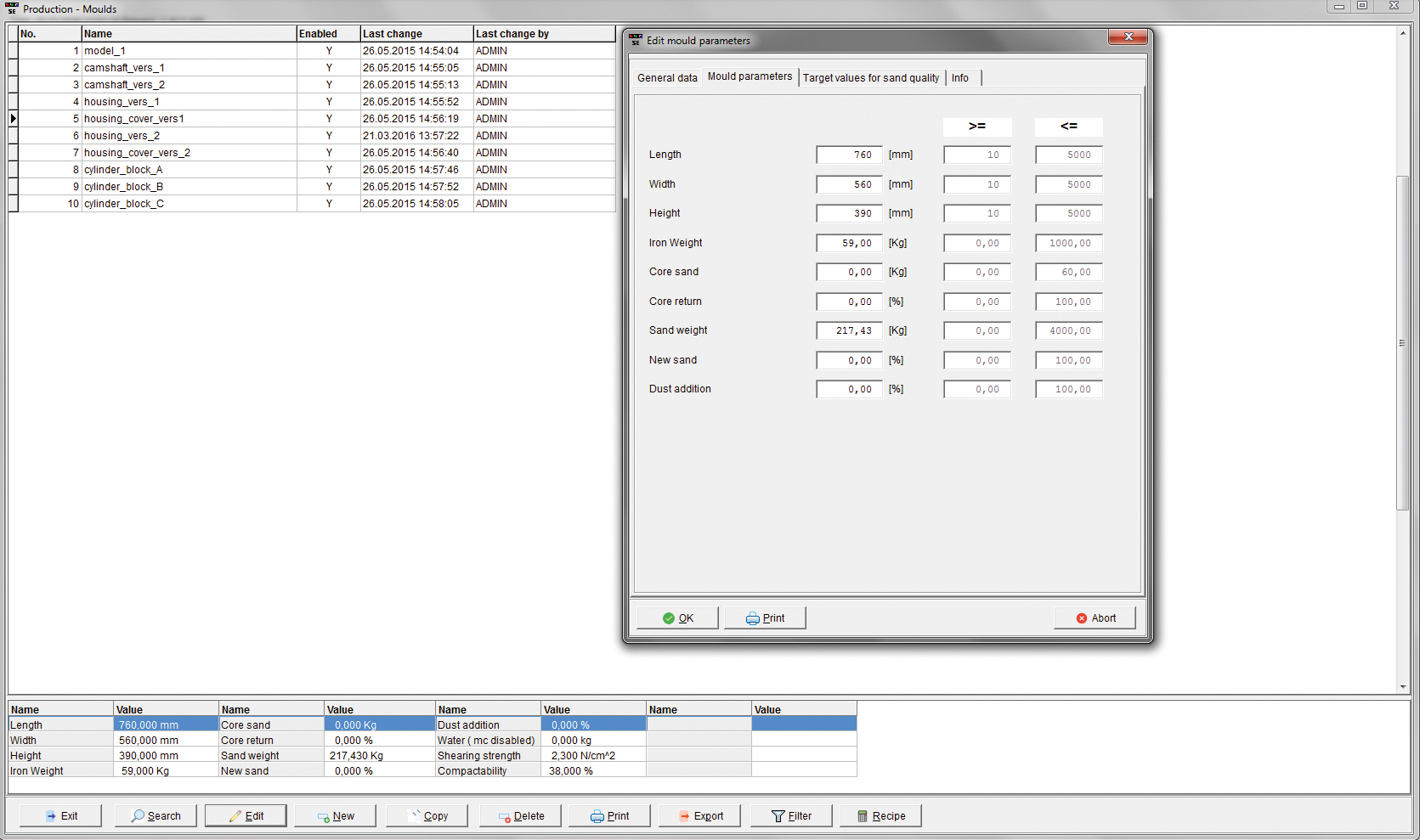

Bei der präventiven Formstoffsteuerung ist das Ziel den rücklaufenden Altsand über die Produktionszeit homogen in den Silos zu lagern. Das heißt, für jede neue Mischung steht die selbe Altsandqualität, in Bezug auf die Verlustrate durch den Abguss, zur Verfügung. Das setzt vorraus , dass bereits mit Beginn der Formherstellung der Formstoff auf die zu erwartende Belastung eingestellt wird. Die Dosierungsmengen werden über die Modelldaten (Gussteilbezogene Daten); wie

- Formstoffgewicht der Form

- Kerngewicht der Form

- Gießgewicht

- Gießtemperatur

berechnet und in entsprechenden Rezepten in einer Datenbank hinterlegt. Dies ist mit der Software SandExpert (Bild 4, Maschinenfabrik Gustav Eirich GmbH & Co KG) möglich. So kann bei jedem Modellwechsel das passende Dosierrezept gewählt werden.

Weiterführende Stichworte:

Formstoffbilanz

Formstoffkreislauf

Formstoffrückgewinnung