Gießfilter

In das Anschnittsystem eingebauter Filter zum Zurückhalten von exogenen und/oder endogenen Einschlüssen wie Schlacke, Schaum oder oxidischer Verunreinigungen (s. Oxideinschluss) aus der Gießströmung.

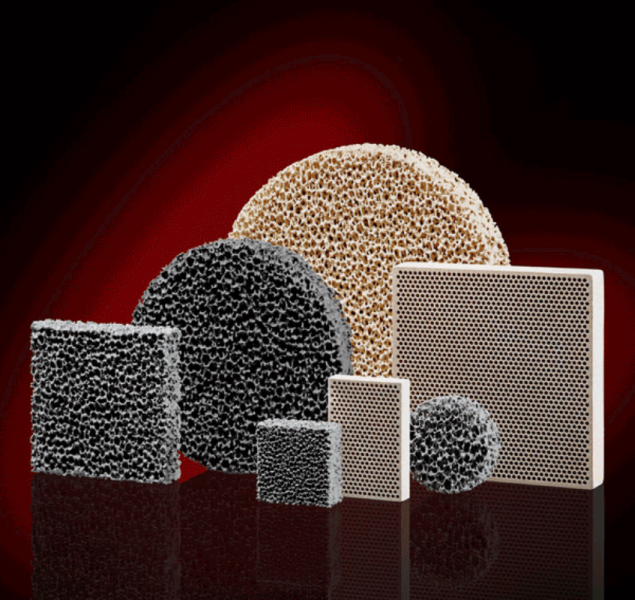

Prinzipiell werden keramische Filter verwendet, wobei zwischen Schaumkeramik (Porenstruktur wird durch Schäumen erzeugt) und Zellkeramik (Porenstruktur wird durch Pressen erzeugt) zu unterscheiden ist (Bild 1, Foseco Foundry Division Vesuvius GmbH). Ein weiteres wesentliches Merkmal ist die einheitliche Porengröße bei den Zellkeramikfiltern (extrudierte Filter). Die Porengröße kann bei Schaumkeramikfiltern herstellungsbedingt nicht gleich sein, die Porendichte wird durch die Anzahl der Poren pro cm Filterlänge oder üblicherweise in ppi (pores per inch) angegeben.

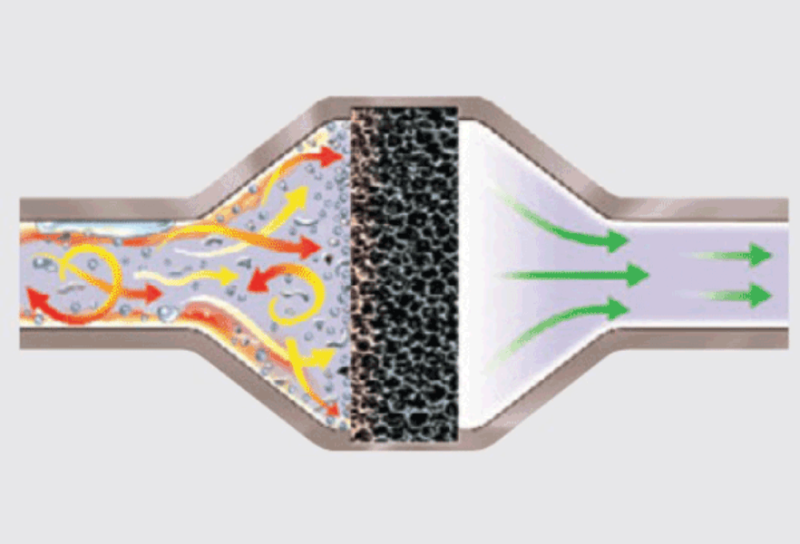

Gießfilter können zusätzlich eine Vergleichmäßigung und Abbremsung der Metallströmung ermöglichen, d. h. turbulente Strömung wird in laminare Strömung umgewandelt. Dadurch kommt es zu wesentlich weniger Reoxidation innerhalb der Form und einer Minimierung des Risikos von Sanderosionen (Bild 2, Foseco Foundry Division Vesuvius GmbH).

Als Filtermaterial dient in Abhängigkeit von der Einsatzart Zirkonsilikat, Zirkondioxid, Siliziumkarbid und Mullit.

Die gängigsten Filterpositionen sind vertikal oder horizontal im Lauf des Anschnittsystems, im oberen Teil des Eingusses oder am Fuß des Eingusses (s. Eingussfuß) platziert. Da bei den beiden letztgenannten Positionen die Belastung für den Filter relativ hoch ist, eignen sich hier nicht alle Filtergrößen und Porositäten.

Idealerweise sollen Schaumstrukturfilter so nahe wie möglich am Gussteil platziert werden. Das Gießsystem sollte auf jeden Fall drucklos gestaltet werden und der engste Querschnitt sollte vor dem Filter liegen um einen "Düseneffekt" (Erhöhung der Fließgeschwindigkeit) zu vermeiden.

Bei allen Filtern, die in das Anschnittsystem eingelegt werden ist zu beachten, dass sie mit zunehmender Dicke einen beträchtlichen Strömungswiderstand haben, der sich verzögernd auf die Formfüllzeit und demzufolge auf die Gussstückqualität auswirkt. Deshalb müssen die Durchströmquerschnitte der Filter entsprechend größer dimensioniert werden.

Außerdem ist bei der Auswahl der erforderlichen Filtergröße auch auf die jeweilige Gießtemperatur, die Porengröße des Filters und der Menge an filterbaren Verunreinigungen im flüssigen Metall zu achten. Die gefilterten Verunreinigungen vergrößern allmählich den Durchströmwiderstand des Filters und es kann zum Abreißen der Strömung kommen. Deshalb ist es vor allem bei größeren Gussstücken vorteilhaft, mehrere Gießläufe mit Filter vorzusehen.

Der Hersteller sollte regelmäßig die Qualität seiner Produkte hinsichtlich Haltbarkeit und Wirksamkeit prüfen und dem Kunden Haltbarkeitsgarantien für Gießtemperatur, Gießhöhe und Gießzeit bescheinigen. Dazu steht eine Prüfeinrichtung zur Messung der Durchflussmenge pro Zeiteinheit und zur Beurteilung des Filterzustandes nach dem Guss zur Verfügung (Bild 3).

Weiterführende Stichworte:

Filtern

Formerosion

Gießweise