Induktionshärten

Der Widerstand von Bauteilen gegenüber Verschleiß oder gegen örtliche Pressung kann durch Induktionshärten entscheidend verbessert werden. Ein Ziel dieser Verfahren ist es, verschleißbeständige Gussstückoberflächen mit hoher Härte zu erzeugen, während der Gussstückkern seine guten Zähigkeitseigenschaften beibehält. Ein weiteres wichtiges Merkmal ist, dass durch derartige Maßnahmen Druckeigenspannungen in der Randschicht erzeugt werden, welche die Dauerschwingfestigkeit erhöhen.

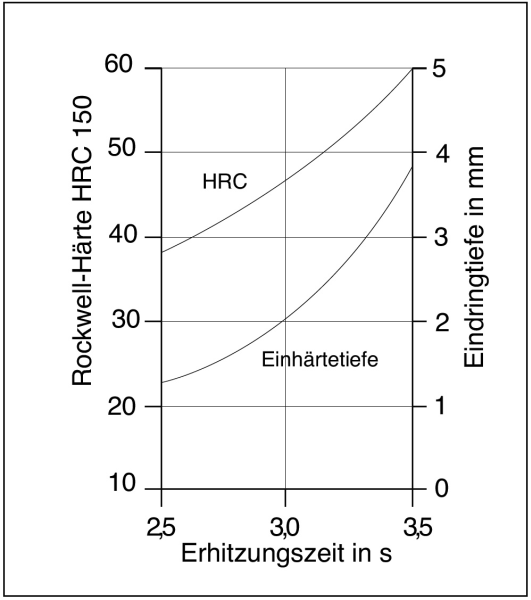

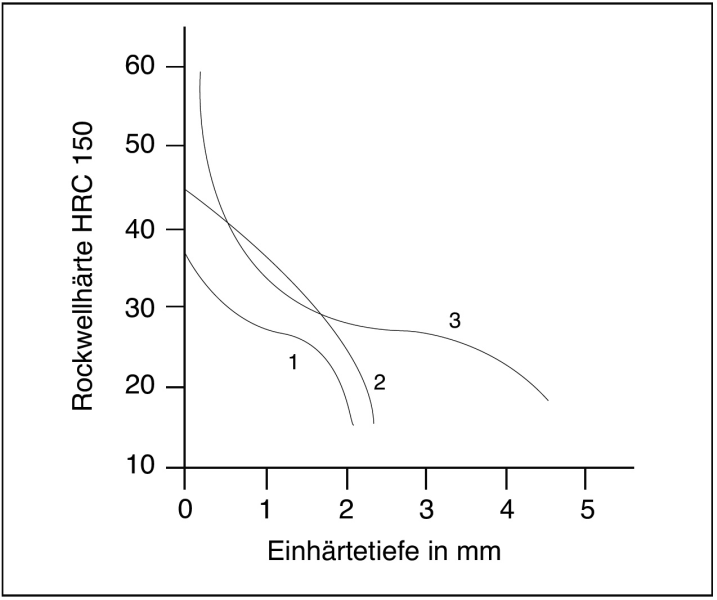

Das Induktionshärten basiert auf der Induzierung eines Wirbelstromes in den Randschichtenbereichen von Gussteilen mit Hilfe einer von Wechselstrom durchflossenen Spule. Mit steigender Frequenz nehmen die Stromeindringtiefe und damit die erreichbaren Einhärtetiefen ab. Weiterhin werden die Einhärtetiefe und die Oberflächenhärte von der Erhitzungszeit bestimmt (Bilder 1 und 2).

Neben dem Induktionshärten gewinnt die Laserhärtung zunehmend an Bedeutung. Durch Zuführung von Energie durch einen Laserstrahl wird auch hier auf Austenitisierungstemperatur erhitzt. Durch Selbstabschreckung aufgrund des steilen Temperaturgradienten zum Werkstoffinneren und der dadurch gegebenen hohen Abkühlungsgeschwindigkeit bildet sich ein martensitischesGefüge hoher Härte.

Weiterführende Stichworte:

Brennhärten, Einsatzhärten

Elektronenstrahlhärtung

Flammhärten

Gebrochenes Härten

Nitrierhärten

Tauchhärten

Warmbadhärten

Härteprüfung