Röntgenprüfung (Gussteilprüfung automatisch)

Unter Verwendung des „Leitfaden zur industriellen Röntgentechnik“ Fraunhofer Geschäftsbereich Vision, Beitrag Nr. 18: „Vollautomatische Gussteilprüfung mit Röntgentechnik“ von Thomas Stocker und Thomas Wenzel

Die automatische Röntgenprüfung ist das Standardwerkzeug zur Sicherung der Qualität von Gussteilen. Die Entwicklung von neuen Detektoren, Röntgenquellen, intelligenten Algorithmen und leistungsfähigen Rechnern hat die Grenzen des Möglichen bei der Detektion von Anomalien in Gussteilen ständig verschoben. Immer kleinere Defekte können sicher erkannt und klassifiziert werden. Aktuelle Entwicklungen ermöglichen die Oxiderkennung und die Erfassung des Fehlervolumens. Der nächste Schritt ist die flächendeckende Etablierung der prozessintegrierten Inline-CT zur Ergänzung der klassischen Radioskopieprüfung.

Um die unsichtbaren Defekte, die sich tief im Materialinneren befinden können, sichtbar zu machen, wird die Technik der Radioskopie eingesetzt: Eine Röntgenquelle emittiert Röntgenstrahlung, die Objekte durchdringen kann. Die Strahlung wird dabei in Abhängigkeit vom Material des Prüfobjekts (Dichte, Absorption) und dessen Wandstärke abgeschwächt. Auf der gegenüberliegenden Seite der Quelle sammelt ein Detektor die einfallende Strahlung ein und erzeugt ein Schattenbild. Die Grauwerte der Schattenbilder eines Bildpunkts sind somit ein Maß für die Wandstärke, die der Röntgenstrahl auf dem Weg von der Röntgenquelle zu diesem Pixel durchdrungen hat. Defekte, wie zum Beispiel ein Lufteinschluss, zeichnen sich durch eine im Vergleich zur direkten Umgebung geringere Absorption ab.

Der Auffindbarkeit solcher Defekte sind allerdings physikalische Grenzen gesetzt. Dabei sind zwei wesentliche Kenngrößen zu unterscheiden:

- Kontrastauflösung: Sie beschreibt den minimalen, noch zu erkennenden Wandstärkenunterschied und damit den kleinsten Fehler in Richtung der Durchstrahlung, den ein System noch auflösen kann. Für die praktische Gussteileprüfung liegt dieses Limit bei ca. ein bis drei Prozent für Wandstärken bis 60 mm Aluminium.

- Ortsauflösung: Diese beschreibt die minimale Fehlergröße in der Bildebene, also senkrecht zur Strahlrichtung. Wesentlich beeinflusst wird sie durch die Größe des Brennflecks – des Durchmessers des Punkts der Röntgenquelle, von dem die Strahlung ausgeht – und der Detektorauflösung. Bezogen auf die Praxis für die Gussteilprüfung und die dort üblicherweise eingesetzten Komponenten liegt die minimale detektierbare Fehlergröße bei ca. 0,5 mm Durchmesser. Bei Stichprobenprüfungen sind mit entsprechender Ausrüstung (Mikrofokusröntgentechnik) Fehlererkennbarkeiten bis ca. 20 µm möglich.

Zur Detektion von Röntgenstrahlen kommen in der Serienprüfung von sicherheitsrelevanten Bauteilen derzeit drei unterschiedliche Detektorsysteme zum Einsatz:

- Bildverstärker werden seit über 40 Jahren verwendet und sind für viele Anwendungen in der Gussteilprüfung geeignet. So ist der Bildverstärker immer noch das Standardwerkzeug in der Prüfung von Leichtmetallrädern.

- Flachbilddetektoren verfügen über eine exzellente Kontrastauflösung und haben die Gussteilprüfung nachhaltig verändert. Nur mit diesen Detektoren, die seit gut 15 Jahren im industriellen Einsatz sind, können kleinste Ungänzen im Bereich von einem Prozent der durchstrahlten Wandstärke erkannt werden.

- XEye-Röntgenkamerasysteme liefern eine vergleichbare Bildqualität wie Flachbilddetektoren. Die strahlungsempfindlichen elektronischen Komponenten dieser Detektoren sind aber durch ihren speziellen Aufbau von der Strahlung abgeschirmt. Sie erreichen so eine Lebensdauer von über zehn Jahren, auch im industriellen 24-Stunden-Einsatz.

Anforderungen an die automatische Auswertung

Beim Einsatz der Röntgenprüfung in der Produktion von Gussteilen für die Automobiltechnik besteht die Hauptaufgabe im Nachweis von Gießfehlern wie Lunkern, Porositäten und Fremdkörpereinschlüssen (Bild 1, Fraunhofer Geschäftsbereich Vision). Diese Anomalien müssen reproduzierbar erkannt und klassifiziert werden, um die Entscheidung treffen zu können, ob das untersuchte Bauteil Ausschuss ist oder als Gutteil der nachfolgenden Wertschöpfungskette zugeführt werden kann. Diese Anforderungen werden um den wirtschaftlichen Aspekt ergänzt. Die Prüfung muss schnell und in den Fertigungstakt integrierbar sein. In heutigen Fertigungslinien bedient eine Röntgenanlage in Abhängigkeit vom Gießzyklus bis zu zehn Gießmaschinen.

Konzepte und Lösungen

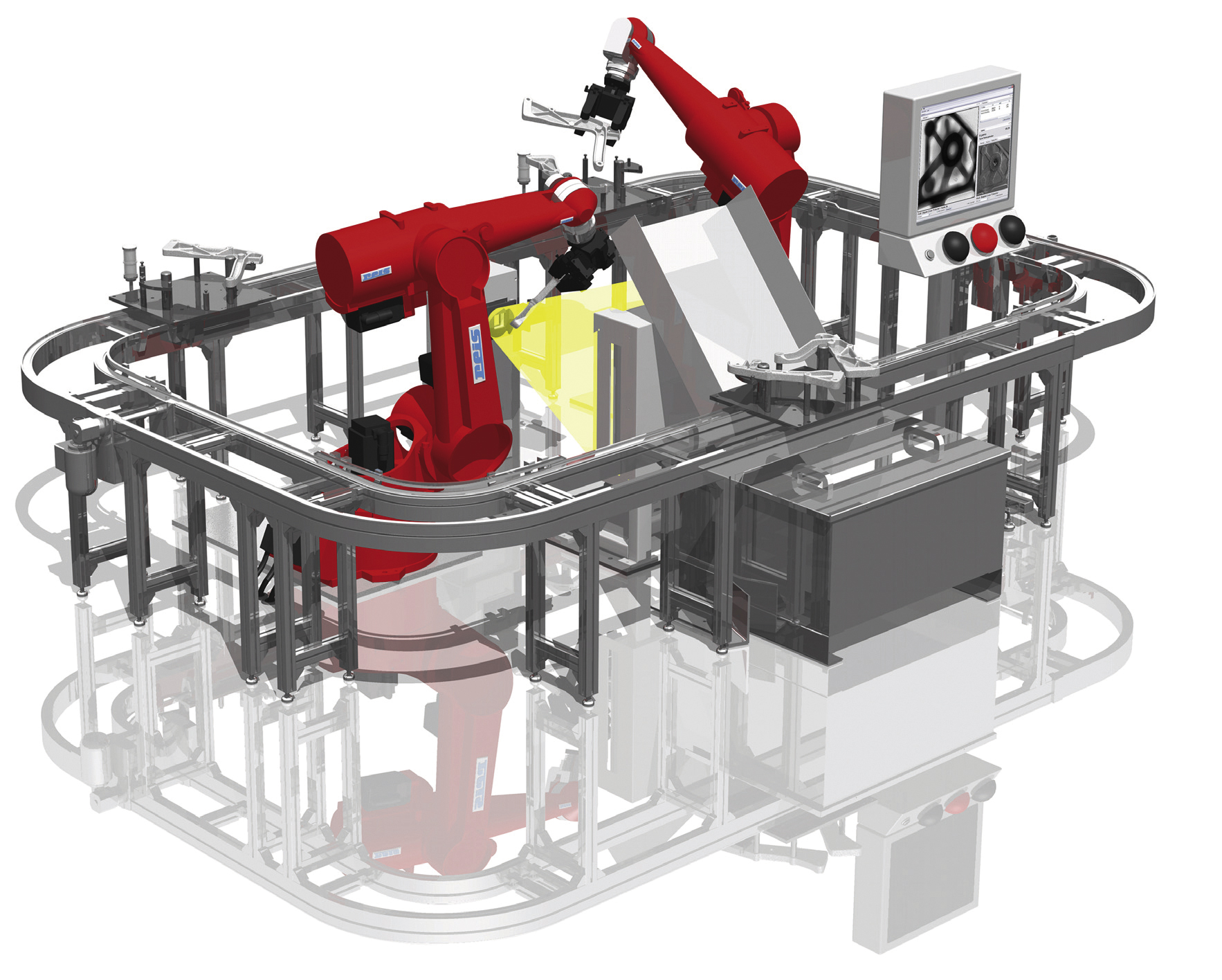

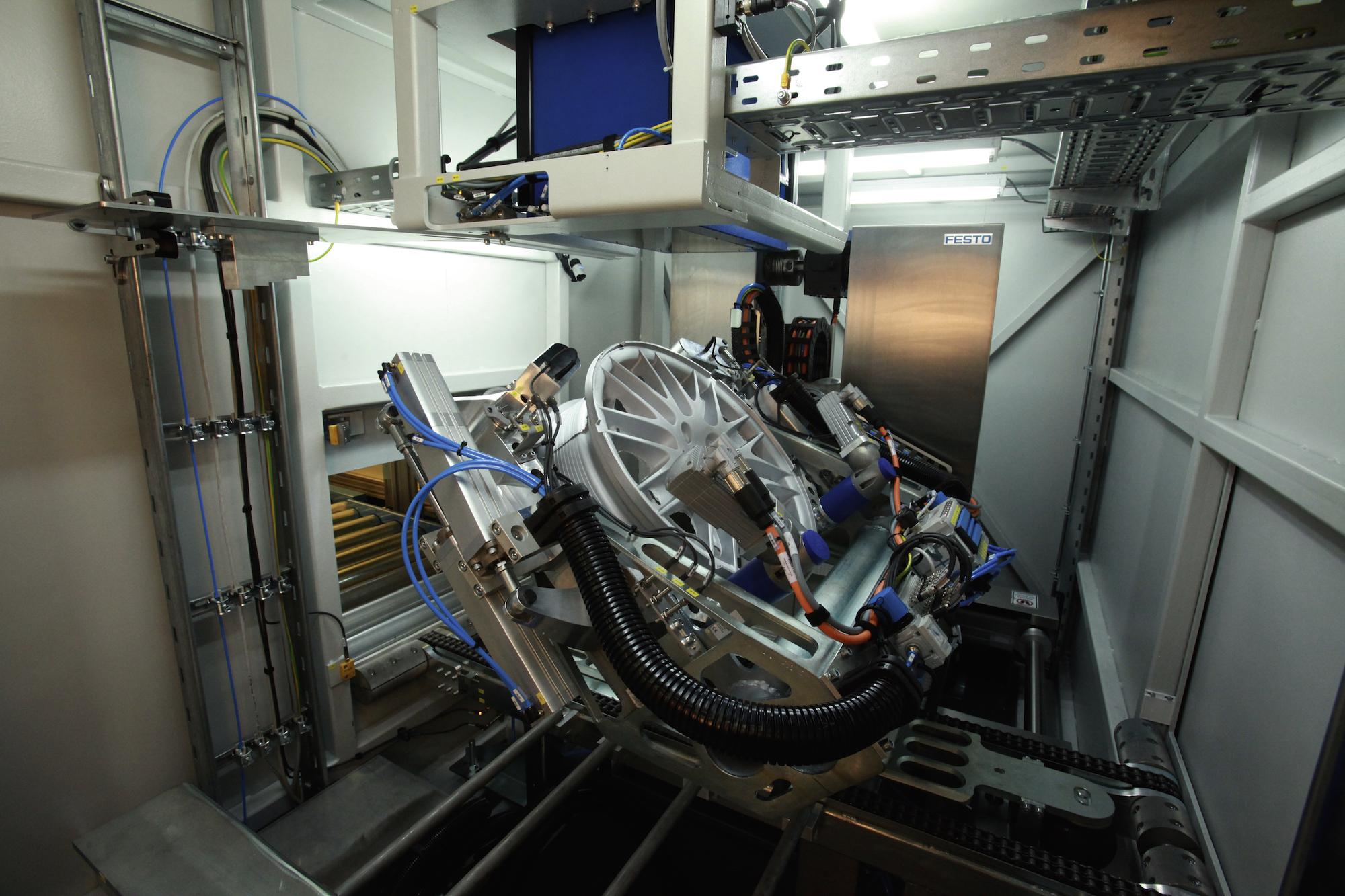

Diesen Anforderungen hat sich im letzten Jahrzehnt eine Vielzahl von Anbietern gestellt und so existieren verschiedene Herangehensweisen zur Bewältigung der skizzierten Aufgabenstellung. Der mechanische Teil einer derartigen Prüfanlage orientiert sich im Wesentlichen an der Geometrie des Bauteils und an den Prüfanforderungen, die seitens des Abnehmers gestellt werden. Hier existieren zum einen Roboterlösungen, die aufgrund ihrer Flexibilität an ein sich änderndes Bauteilspektrum angepasst werden können (Bild 2, Fraunhofer Geschäftsbereich Vision) und zum anderen spezialisierte Manipulatoren für einen Bauteilmix mit ähnlichen geometrischen Eigenschaften wie z. B. Leichtmetallräder (Bild 3, Fraunhofer Geschäftsbereich Vision).

Zur Lösung der Aufgabenstellung haben sich zwei Vorgehensweisen etabliert:

- Referenzfreie Prüfung: Mithilfe einer intelligenten, sich an das Prüfproblem adaptierenden Bildverarbeitung wird aus jedem aktuellen Röntgenbild des zu untersuchenden Gussteils simultan ein sogenanntes Hintergrundmodell erzeugt. Dieses Modell enthält alle Strukturen des Bauteils, wobei eventuell vorhandene Defekte herausgefiltert werden. Damit entsteht ein fehlerfreies Referenzbild. Durch eine einfache Subtraktion vom Originalbild erhält man sofort eine Landkarte aller im Originalbild enthaltenen, potenziellen Defekte. Da diese Methode in der Regel nur den Bruchteil einer Sekunde benötigt, kann sie in der 100-Prozent-Prüfung zuverlässig eingesetzt werden.

- Referenzbasierte Prüfung: Voraussetzung ist hier, dass der Prüfling mit einer Wiederholgenauigkeit von wenigen Millimetern bzw. Bildpunkten positioniert werden kann. Im Auswertungssystem werden Informationen über die einzelnen Prüfpositionen in Form von Prüfbereichen und Referenzbildern hinterlegt. Für jeden Prüfbereich ist dabei festgelegt, welche mathematische Funktion für die Berechnung herangezogen wird, um das Auffinden von Defekten sicherzustellen. Die Prüfung von komplexen Bauteilen mit Robotern ist der Haupteinsatzbereich für dieses Verfahren der automatischen Auswertung.

Alle Verfahren haben jedoch eine Eigenschaft gemeinsam: Sie erzeugen je nach Komplexität des Bauteils bzw. der Durchstrahlungssituation Pseudofehler. Dafür sind u. a. die schon beschriebene Bauteilevielfalt und das damit verbundene, erschwerte Handling verantwortlich. Die verschiedenen, marktgängigen Systeme behandeln diese Problematik auf unterschiedliche Art und Weise. Es existieren Methoden, die einen Vergleich zu abgespeicherten Bildstrukturen durchführen, die komplexe Merkmale berechnen oder die aufwendige, lernfähige Klassifikationsverfahren einsetzen.

Weiterführende Stichworte:

Röntgenröhre

Röntgenstrahlung

Energiedispersive Röntgenspektrometrie

Weitere Videos auf Foundry-Skills