ungleichmäßige Härte

Guss- bzw. Gefügefehler, welcher bis jetzt nur bei Gusseisen bekannt ist und hier vor allem bei Gusseisen mit Kugelgrafit an Teilen mit mittlerer Wanddicke. Der Fehler stellt einen Gefügedefekt dar, der erst durch eine Härteprüfung und/oder durch einen metallographischen Schliff zu erkennen ist.

Der Fehler tritt spontan auf, obwohl sich am eigentlichen Fertigungsprozess nichts geändert hat. Die eingesetzten Gattierungsmaterialien weisen keine Besonderheiten auf, das Schmelzregime ist gleich, und auch an der Magnesiumbehandlung sind keine Abweichungen festzustellen. Im metallographischen Schliff findet man im Grundgefüge (s. Metallische Grundmasse von Gusseisen, Gefügegrundmasse) keine harten Stellen, Weißeinstrahlung oder Karbid-Einschlüsse, sehr wohl aber ein über den ganzen Querschnitt verteiltes Perlitnetz.

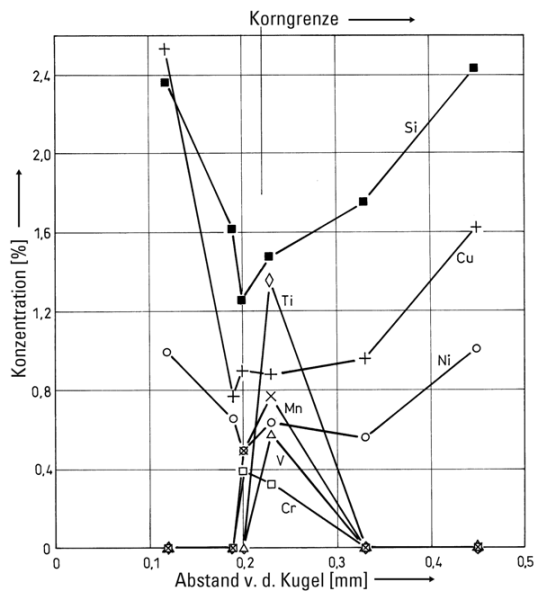

Die Kristallisation von untereutektischem und meist auch eutektischemGusseisen wird durch die Primärerstarrung an Austenit-Dendriten eingeleitet. Die anschließende eutektische Kristallisation erfolgt breiartig-schalenbildend (s. Erstarrungstyp). Im eutektischen Korn des Gusseisens mit Kugelgrafit muss der Kohlenstoff durch Diffusion über den Austenit zum Sphärolithen transportiert werden. Das lässt nur geringe Kristallisationsgeschwindigkeiten zu. Ist nun die Zahl der eutektischen Körner klein (s. Eutektische Kornzahl), z. B. bei einem ungenügend geimpften Eisen, so unterkühlt die Restschmelze entlang dem Liquidusgleichgewicht der Austenitkristallisation. Das hat eine erhöhte Seigerungstendenz bei Gusseisen mit Kugelgrafit zur Folge. Wichtige Begleitelemente zeigen dabei ein unterschiedliches Verhalten (Bild 1). Vor allem die Mikroseigerungen (oder auch Verarmungen) von Silizium können bei ferritischemGusseisen mit Kugelgrafit dramatische Folgen hinsichtlich Perlitstabilisierung nach sich ziehen.

So ist auch bei den hier besprochenen fehlerhaften Grundgefügen die Ursache in Mikroseigerungen bzw. in Verarmungen von Silizium an den Korngrenzen zu suchen. Auch die Tendenz der Mangananreicherung an den Korngrenzen wirkt in diese Richtung. Innerhalb der Restschmelze als wichtigste Mikroseigerungszone bilden einige Elemente zusätzliche Subseigerungen und können dadurch die negative Wirkung der Siliziumverarmung zusätzlich verschärfen.