Zundern

Bildung von Oxiden (Zunder) auf der Oberfläche von Metallen.

Infolge der Reaktion des Eisens und seiner Begleitelemente mit dem Luftsauerstoff oder oxidierenden Gasen kommt es zu einer Verzunderung mit der Bildung einer Zunderschicht aus den Oxidationsprodukten des Eisens, des Siliziums sowie der Begleit- und Legierungselemente.

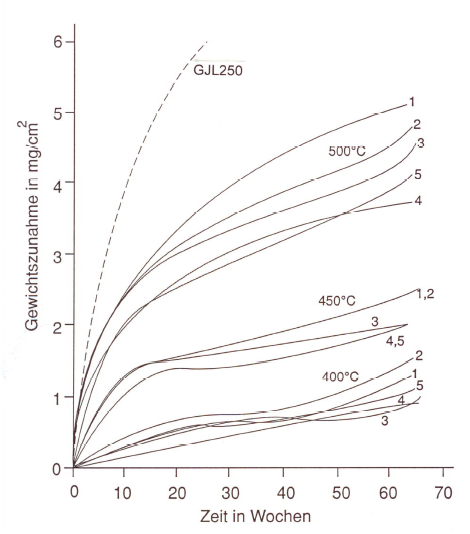

Da diese Zunderschicht nicht dicht und festhaftend ist kommt es - außer bei hohen Siliziumgehalten (> 5 %) - zu weiteren Oxidationsvorgängen, d. h. das Zundern geht nach Bild 1 zunächst rasch, dann langsamer, aber stetig weiter. Ferritisches Gusseisen mit Kugelgrafit hat danach eine geringfügig bessere Oxidationsbeständigkeit als perlitische Qualitäten.

Bei Teilen, die bei erhöhten Temperaturen und zusätzlichen Temperaturwechseln eingesetzt werden, was eine besonders scharfe Beanspruchung des Werkstoffes darstellt, erhöht sich nicht nur die Verzunderungsgeschwindigkeit, sondern das Teil wird durch Spannungen, die durch die Temperaturdifferenzen auftreten, zusätzlich beansprucht. Diese Spannungen sind an der Oberfläche am größten und führen gemeinsam mit der Oxidation zur Bildung eines Brandrissnetzwerkes (siehe Brandrisse).

Die Zunderbeständigkeit kann durch Zusatz von Legierungselementen verbessert werden. Diese Elemente bewirken eine bessere Haftung der äußeren Zunderschicht,womit gleichzeitig die Durchlässigkeit verringert wird.

Den günstigsten Einfluss hat Silizium. Selbst übliche Siliziumgehalte unter 3 % haben merklich gute Auswirkungen. Je höher der Siliziumgehalt steigt, umso besser ist die Zunderbeständigkeit des Werkstoffes, vor allem die Verzunderungsgeschwindigkeit wird verringert. Allerdings verschlechtern sich die mechanischen Eigenschaften stark.

Nickel und Kupfer haben bei niedrig legiertem ferritischemGusseisen mit Kugelgrafit kaum einen nachweisbaren Einfluss auf das Zunderverhalten. Gleiches gilt für Molybdän, obwohl hier die Zunderbeständigkeit mit steigendem Zusatz dieses Elementes bis 3 % verbessert wird. Verglichen mit höheren Siliziumgehalten ist dieser Einfluss jedoch gering.

Positiven Einfluss übt Zinn aus, ohne dem Eisen jedoch völlige Zunderbeständigkeit zu verleihen. Sehr günstige Auswirkungen hat Aluminium auf die Zunderbeständigkeit, kommt aber in technischem Gusseisen mit Kugelgrafit infolge seiner Störwirkung auf die Kugelausbildung, der schlechten Gießeigenschaften, seiner Neigung zur Gasaufnahme und zur Bildung von Oxidhäuten (siehe Oxideinschluss) kaum zum Einsatz.

Weiterführende Stichworte:

Hammerschlag

Hämatit