Brandrisse

Brandrisse werden in der Literatur oft auch als Hitzerisse, Temperaturrisse, Netzrisse, Wärmeschockrisse, thermische Ermüdungsrisse oder als Brandrissnetzwerk bezeichnet und sind die weitaus häufigste Versagensursache von Druckgießformen.

Brandrisse entstehen infolge der hohen thermischen Wechselbeanspruchungen in der Druckgießform (Temperaturwechselrisse).

Grundsätzlich werden die folgenden drei Arten von Temperaturwechselbeanspruchungen unterschieden: Die plötzliche und starke Abkühlung einer langsam, d.h. gleichmäßig erwärmten Formkontur bzw. Formwand (Bild 1-1).

Eine plötzliche und einseitige Erhitzung einer kalten oder nur gering erwärmten Formkontur bzw. Formwand und deren Abkühlung mit beliebiger Geschwindigkeit (Bild 1-2).

Die Abfolge von kurzen, schroffen Temperaturwechseln an einem dickwandigen Werkstück

(Bild 1-3).

Die Schädigungsmechanismen in den Phasen der Rissbildung und des Risswachstums lassen sich dabei wie folgt beschreiben. Bei Werkstoffen mit einem positiven Wärmeausdehnungskoeffizienten, dazu gehört jedenfalls auch der Warmarbeitsstahl, hat eine Erwärmung und damit eine Ausdehnung des Werkstoffs zur Folge. Bei der Erwärmung der Form von der Oberfläche her, bildet sich aufgrund der begrenzten Wärmeleitfähigkeit des Materials ein mehr oder minder starker Temperaturgradient aus. Setzt man eine Abwesenheit von Last- und Eigenspannungen im unbeeinflussten Zustand voraus, entstehen infolge des mechanischen Zusammenhangs zwischen den Bereichen unterschiedlicher Temperaturen in den erwärmten Bereichen Druckeigenspannungen und in den noch nicht erwärmten Bereichen Zugeigenspannungen.

Zu Beginn der Erwärmung ist der beeinflusste Oberflächenbereich im Vergleich zum Gesamtquerschnitt der Form noch gering. Da jedoch im gesamten Werkstück ein Kräftegleichgewicht herrschen muss, resultieren daraus im Oberflächenbereich sehr viel höhere Druckeigenspannungen als Zugeigenspannungen im restlichen Bauteil. Überschreiten diese Druckeigenspannungen dann die Fließgrenze, so werden unter einem Spannungsabbau bis zur Elastizitätsgrenze diese Oberflächenbereiche plastisch verformt (gestaucht). Bei einem längeren Anhalten dieses Temperatur- und Spannungszustandes, kann der Werkstoff zum weiteren Spannungsabbau zu kriechen beginnen und die plastische Verformung verstärken.

Während die plastische Verformung ein irreversibler Prozess ist, kehren sich die Spannungen beim Abkühlen der Oberfläche um. Dadurch wird der schmale, gestauchte Oberflächenbereich stark unter Zug und das Innere leicht unter Druck verspannt.

Die plastische Verformung bewirkt gleichzeitig eine Verfestigung des betrachteten Oberflächenbereichs. Dadurch wird der in diesem Oberflächenbereich am Ende des nächsten Temperaturzyklus zurückbleibende Zugeigenspannungsbetrag etwas größer ausfallen als beim ersten Temperaturzyklus. Mit zunehmenden Zyklenzahl werden die Zugspannungen bis zu einem Plateauwert ansteigen.

Die weitere Temperaturwechselbeanspruchung erfolgt dann unter der andauernden Wirkung dieses Zugeigenspannungs-Plateauwertes und führt so zu ermüdungsbedingten Rissen, die an ihrer Rissflächenstruktur erkennbar sind.

Die ins Innere des Werkzeuges abnehmenden Spannungen verzögern das Risswachstum mit zunehmender Eindringtiefe, so dass es in hinreichender Tiefe zum Stillstand des Risswachstums kommt.

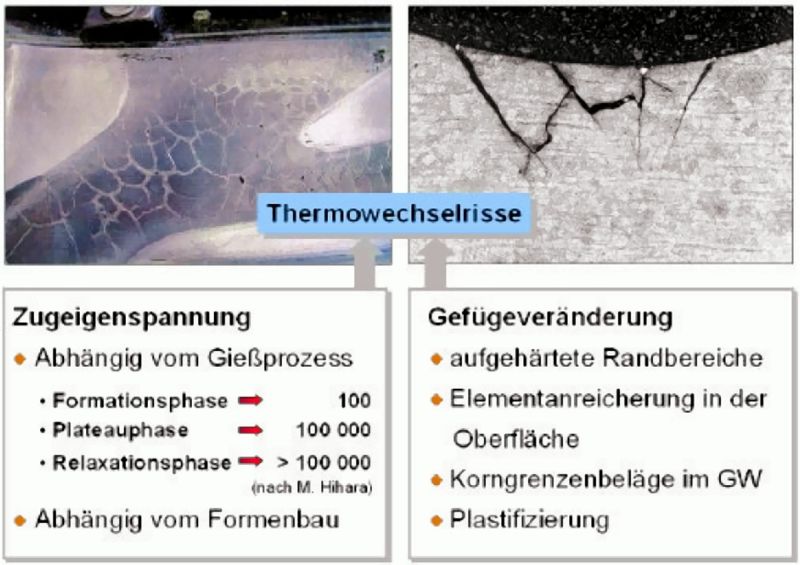

Durch die Thermowechselbelastung im Druckgießprozess kommt es zudem zu massiven Gefügeveränderungen im Randbereich der Form. Dazu gehören u.a. die Karbidbildung (siehe Karbid) auf den Korngrenzen, die zu einer Versprödung führen und eine zunehmende Plastifizierung des Werkstoffs.

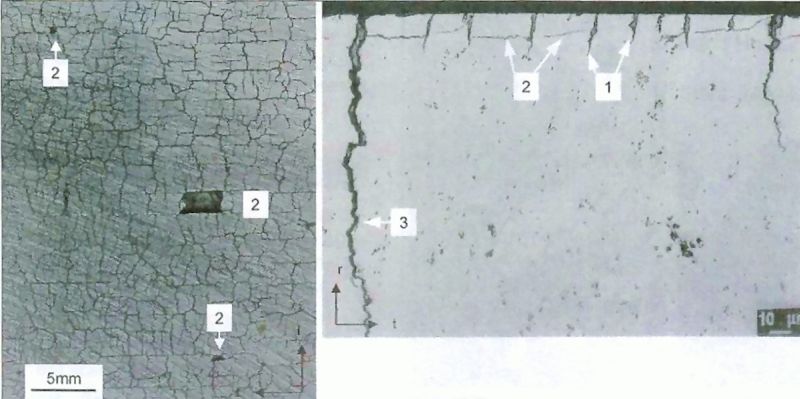

Brandrisse bilden sich bevorzugt an ebenen Oberflächen aus, an denen keine makroskopischen Spannungskonzentrationen auftreten. Sie können von Bruchteilen eines Millimeters bis weit in die Tiefe reichen, ihre Breite reicht von mikroskopischer Breite bis zu einigen Millimetern (Bild 2).

Zur Entwicklung der Eigenspannungen während der Lebensdauer einer Druckgießform gibt es von M. Hihara Untersuchungen, in denen folgende drei Phasen unterschieden werden (siehe auch Bild 3). Formationsphase: bis zu etwa 100 Temperaturzyklen steigen die Eigenspannungen an, und gehen durch die Thermowechselbelastung von Druck- in Zugeigenspannungen über.

Plateauphase: bis zu etwa 100.000 Zyklen bleiben die Eigenspannungen konstant und das Risswachstum schreitet voran.

Relaxationsphase: nach etwa 100.000 Zyklen gehen die Zugeigenspannungen auf null zurück, da durch den Rissfortschritt die Eigenspannungen abgebaut werden. Dieses Erscheinungsbild ist allgemein bekannt. Weniger bekannt ist, dass bereits bei der Herstellung der der Form massive Zugeigenspannungen entstehen und die Lebensdauer damit entscheidend beeinflussen.

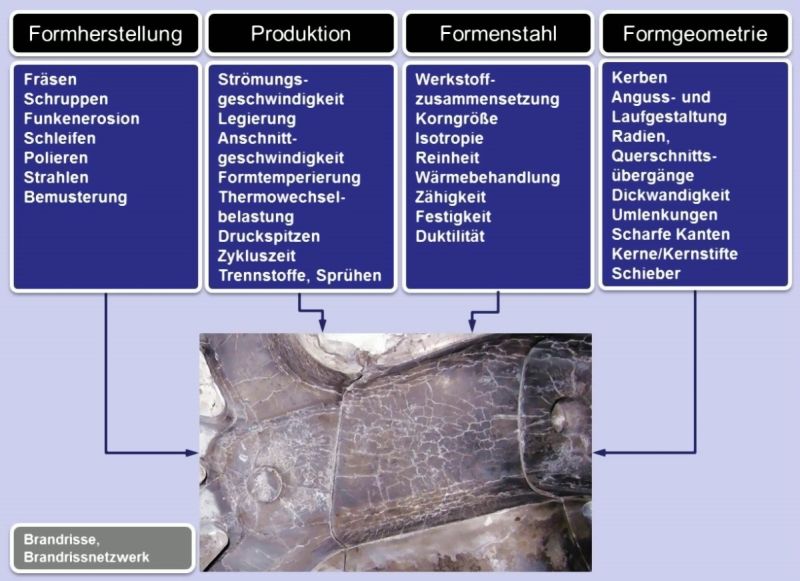

Die Thermowechselrisse werden von einer Vielzahl von Faktoren beeinflusst, die in

der folgenden Übersicht, Bild 4, zusammengefasst sind. Der Werkstoff selbst, insbesondere seine Risszähigkeit und Festigkeit bei erhöhten Temperaturen haben einen entscheidenden Einfluss auf die Lebensdauer bzw. Formenstandzeit. Dazu gehören auch die Isotropie und Reinheit des Formenstahls und seine Wärmebehandlung, die ein gleichmäßiges Ausgangsgefüge gewährleisten müssen.

Bei der Herstellung der Druckgießform und durch die anschließende Bemusterung werden erhebliche Zugeigenspannungen in die Bauteiloberfläche eingebracht.

Die Formgeometrie, die Anguss- und Laufgestaltung oder enge Radien bestimmen den Angriffspunkt der Rissbildung.

Der Produktionsablauf bestimmt in wesentlichem Ausmaß die Standzeit, insbesondere sind folgende Einflüsse zu nennen: Strömungsgeschwindigkeit beim Druckgießen, Art der Gusslegierung (siehe Druckgusslegierung, Duktile Druckgusslegierungen), Anschnittgeschwindigkeit, Formtemperatur und Formtemperierung, Zykluszeiten und Trennstoffe. Alle diese Einflüsse stehen in Wechselwirkung und bestimmen letztendlich die Thermowechselbelastung.

Zusammengefasst kann zur Bildung von Brandrissen festgehalten werden:

Beim Kontakt mit der Schmelze entstehen durch thermische Ausdehnung Spannungen in der Werkzeugoberfläche. Das Maximum der Spannungen kann die Warmfließgrenze übersteigen, der Spannungsabbau erfolgt durch plastisches Fließen. Nach dem Auswerfen kehrt sich der Temperaturgradient um – die Rissbildung an der Oberfläche setzt ein. Die Maschenweite des Rissnetzwerkes kennzeichnet den Temperaturgradienten und steht in engem Zusammenhang mit den mechanischen Eigenschaften des Werkzeugstahles.

Brandrisse zeichnen sich am Druckgussteil deutlich ab und führen zu erhöhtem Nacharbeitsaufwand durch Strahlen oder Schleifen. Beispiele für Gussteile mit Abzeichnungen von Brandrissen sind in den Bildern 5 und 6 dargestellt.

Voraussetzungen für eine hohe Standzeit sind daher neben der Reduktion der thermischen Wechselbelastungen und vor allem des Temperaturgradienten im Oberflächenbereich der Druckgießform auch die Verwendung von Warmarbeitsstählen mit hoher Reinheit und Zähigkeit.

Weiterführende Stichworte:

Ausbröckelung

Formerosion

Spannungsrisse

Literatur:

Siefer, W.: Über Brandrisse, Gießerei 55 (1968) Nr. 24, S. 737-742.

Hihara, M.; Mukyama, Y.: Behaviour of Thermal Fatigue on Hot Die Steel Samples Treated by Gas-Nitriding, Int. J. Japan Soc. Prec. Eng., Vol. 26, No. 2 (June 1992), S. 120-122.

Eliasson, L.; Sandberg, O.: Einfluss verschiedener Parameter auf die Temperaturwechselbeständigkeit von Warmarbeitsstählen für Druckgussformen, Gießerei-Praxis Nr. 9/10, 1990, S. 154-160.

Klobcar, D., Tusek J., Taljat, B.: Thermal fatigue of materials for die casting tooling, Materials Science and Engineering A, 2007.

Wallace, J. F., Schwam, D.: Die Cast. Eng. (2000) 50–58.

Berns, H.: Beispiel zur Schädigung von Warmarbeitswerkzeugen, Druckgusspraxis 2/2005, S. 65-72.