Druckgießverfahren

Unter Druckgießen ist ein industrielles Gießverfahren zu verstehen, bei dem zur Serien- und Massenfertigung niedrig schmelzende Legierungen bei hohem Druck und Hoher Geschwindigkeit in eine zwei- oder mehrteilige Dauerform eingebracht werden. Auf Grund des Hohen Druckes (10 bis 200 Pa) und der sehr hohen Formfüllgeschwindigkeit (bis zu 12 m/s) spricht man hier auch vom Schuss. Die hohen mechanischen Anforderungen, wie z.B. Zuhaltekraft, Temperaturschwankungen, Verschleiß durch hohe Kräfte beim Auftreffen der Schmelze, resultieren in kostenintensiven Maschinen und Druckgießformen. Die benötigten Peripherieeinheiten, wie Formsprühmaschinen in verschiedenen Ausführungen, Heiz- und Kühlgeräte zum Temperieren der Form, sowie Entnahmevorrichtungen und Auswerfer, ergeben einen hohen Automatisierungsgrad des Verfahrens. Der energieaufwendige und komplexe Prozess ermöglicht hohe Formstandzeiten und hohe und wiederholbare Genauigkeit.

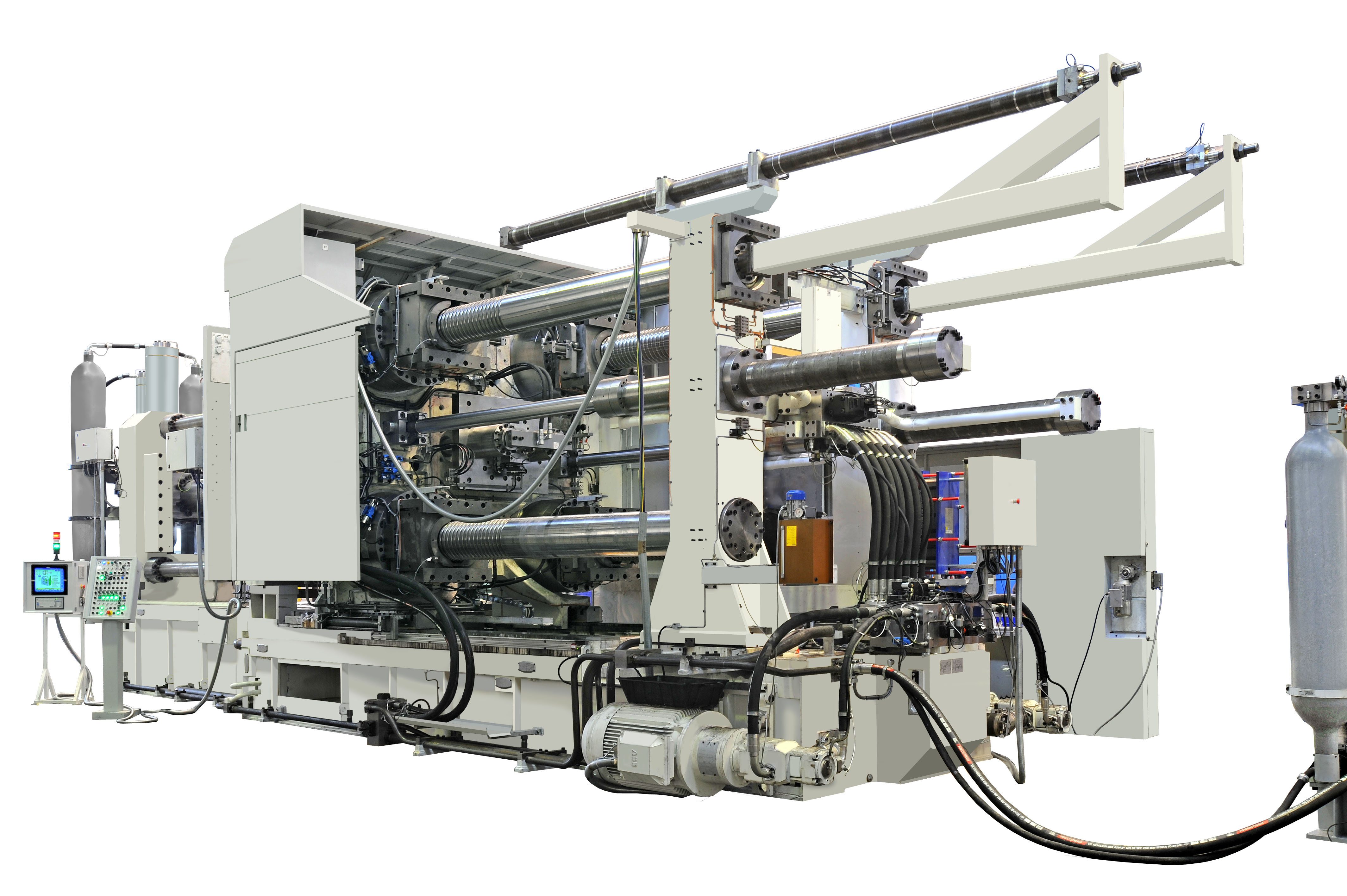

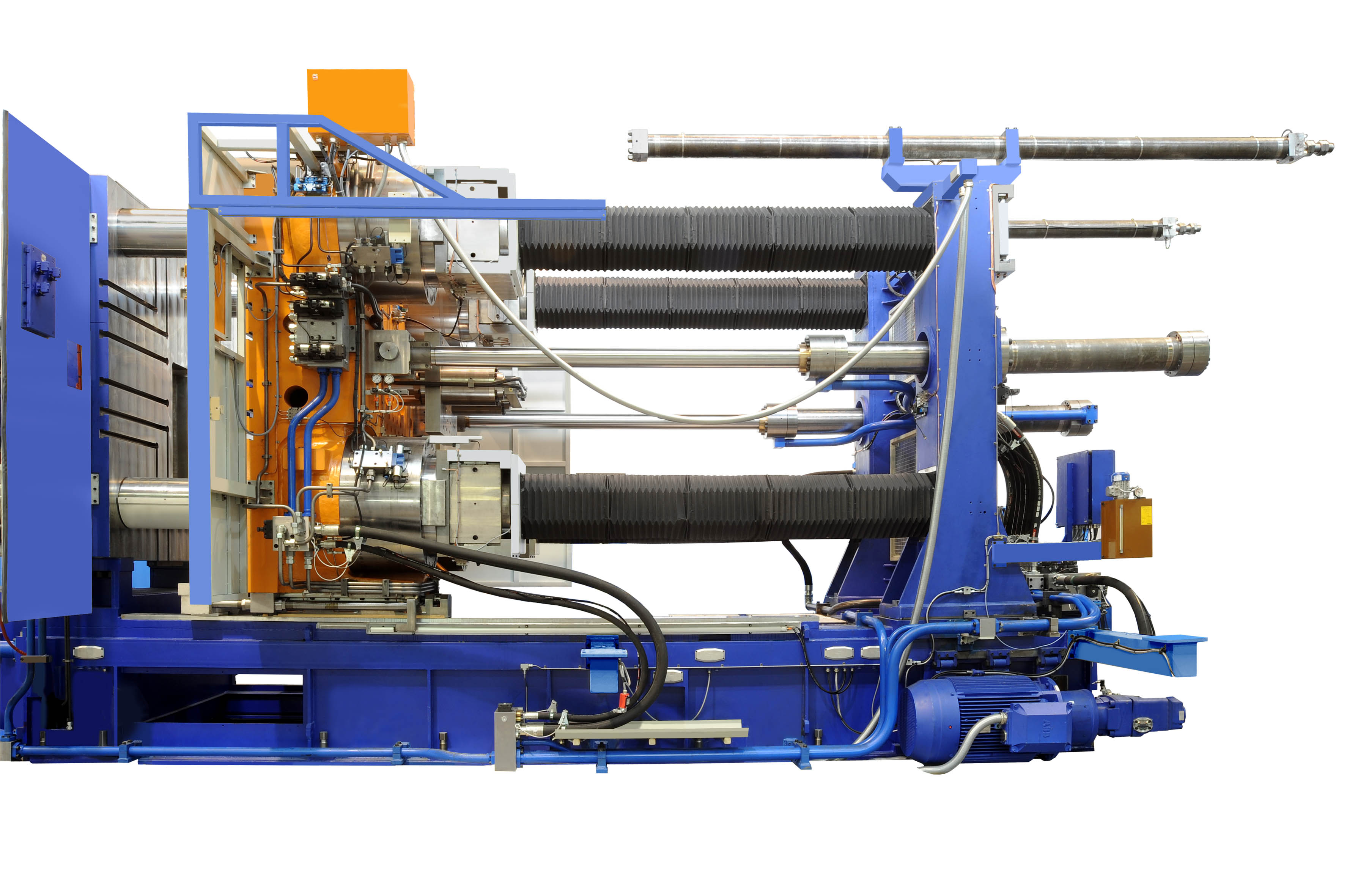

Ausführungsbeispiele von Druckgießmaschinen von Italpresse Industrie S.p.A. zeigen die Bilder 1 und 2.

Durch hohe Stückzahlen, kurze Zykluszeiten und hohe Prozesssicherheit wird beim Druckguss eine hohe Wirtschaftlichkeit erreicht. Es werden endproduktnahe Konturen mit glatten Oberflächen bei hohen Festigkeitswerten und hoher Maßhaltigkeit erzielt und die Nachbearbeitung der Gussteile reduziert. Es ist möglich großflächige Bauteile mit komplexen Geometrien und geringen Wandstärken zu fertigen.

Das Verfahren wird in zwei Prozessvarianten unterschieden:

1. Kaltkammer-Druckguss

2. Warmkammer-Druckguss

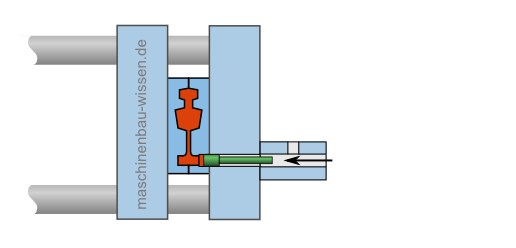

Die Unterscheidung erfolgt allgemein anhand des Aufbaus der Gießkammer. Beim Kaltkammer-Druckguss befindet sich die Gießkammer außerhalb des Warmhalteofens und wird vor jedem Schuss durch den Dosiervorgang neu befüllt. Beim Warmkammer-Druckguss befindet sich die Gießkammer im Schmelzbad des Warmhalteofens, der unmittelbar an die Maschine angeschlossen ist. Die erforderliche Schmelzemenge wird direkt aus dem Ofen entnommen. Welches Verfahren der beiden schließlich verwendet wird, ist materialabhängig. Im Kaltkammer-Verfahren werden ausschließlich Aluminium-, Kupfer- und Magnesiumlegierungen verarbeitet. Aufgrund des konstruktiven Aufbaus lassen sich Aluminium- und Kupferlegierungen nicht auf Warmkammer-Maschinen vergießen, da dies einen starken Verschleiß des Gießbehälters nach sich ziehen würde. Im Warmkammer-Verfahren werden nur Zinn-, Zink-, und Magnesiumlegierungen verwendet. Die Maschinengrößen werden nach der möglichen Zuhaltekraft eingeteilt und reichen beim Warmkammer-Verfahren bis 800 t und beim Kaltkammer-Verfahren bis 4500 t.

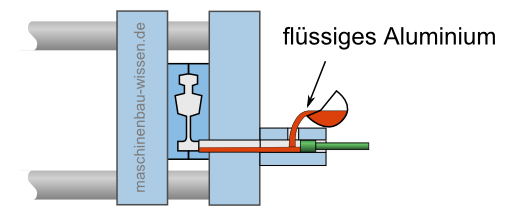

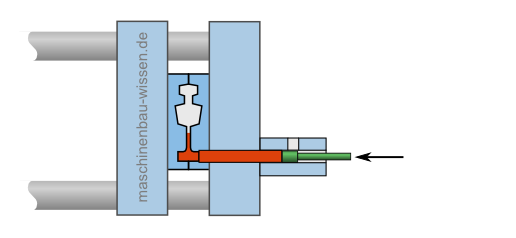

Der Ablauf des Gießprozesses kann in drei Phasen eingeteilt werden, hier am Beispiel des Kaltkammer-Verfahrens:

1) Vorfüllphase

Hier wird die Schmelze in der Gießkammer bis zum Anschnitt bei geringer Kolbengeschwindigkeit gefördert. So kann die im System aufgestaute Luft über Entlüftungskanäle und die Formteilungsebene entweichen.

2) Formfüllphase

In der Formfüllphase wird die Schmelze mittels hoher Kolbengeschwindigkeit in die Form „geschossen“. Eine Entlüftung wie in der Vorfüllphase ist hier aufgrund der kurzen Füllzeiten nicht umsetzbar.

3) Nachdruckphase

Nach der Formfüllung folgt die Nachdruckphase, bei der hoher statischer Druck, auch Enddruck genannt, aufgebaut wird, um die eingeschlossene Luft zu komprimieren und die Nachspeisung des Gussteils zu ermöglichen.

Literatur:

de.wikipedia.org/wiki/Druckguss

wizard.webquests.ch/druckguss.html

Boris Nogowizin: „Theorie und Praxis des Druckgusses“