Entstaubung

Reinigung der Abluft, Absaugeluft und staubführender Heißgase im Industriebetrieb.

Nach dem Emissionsgesetz sowie weiterer gesetzlicher Bestimmungen zur Reinhaltung der Luft und nach verschiedenen Verordnungen der Gewerbeaufsichtsämter muss u. a. die Staubemission in bestimmten, engen Grenzen gehalten werden. Dies betrifft im Gießereiwesen vor allem den Betrieb von Schmelzanlagen und sonstigen Produktionsbereichen in denen Staub bzw. staubhaltige Luft anfällt. Maßnahmen zur Entstaubung sind daher generell in der gesamten Gießerei, vor allem aber im Schmelzbetrieb, in der Formerei, Sandaufbereitung, Kernmacherei, an den Gießstrecken, an der Ausleerstation (s. Auspackrost) und in der Putzerei erforderlich. Es müssen also durch entsprechende technische Einrichtungen jegliche staubführenden Gase, Dämpfe und Luft aufgefangen, gereinigt und abgesaugt werden. Ein Maß für die Effektivität der Entstaubung ist der Entstaubungsgrad.

Heute werden in modernen Entstaubungsanlagen filternde Abscheider, z.B. Gewebefilter, poröse Systeme (textile Filtermedien, Schüttschichten und Sintermassen) eingesetzt.

Massenkraftabscheider, z. B. Fliehkraftabscheider oder Zyklone, bei denen allein Massenkräfte (Schwerkraft, Trägheitskraft oder Zentrifugalkraft) einzeln oder im Zusammenwirken die Staubabscheidung herbeiführen sind Trockenabscheider. Der Entstaubungsgrad, vor allem für Feinstäube, ist heute in der Regel nicht mehr zufrieden stellend, die Anschaffungskosten allerdings sind günstig. Als Vorabscheider werden diese Bautypen im Gießereibetrieb nach wie vor genutzt.

Entstaubungssysteme werden auch mit elektrischen Abscheidern (Elektrofilter) betrieben, wobei der Staub sich durch Aufladung im elektrischen Feld abscheidet und je nach Abreinigungssystem trocken oder nass anfällt.

Letztlich werden Nassabscheider betrieben, die mit einer Waschflüssigkeit (meist Wasser) arbeiten, an die die Staubteilchen gebunden und mit ihr gemeinsam aus der Gasströmung entfernt werden.

Gewebefilter

Als mögliche Bauformen stehen heute Reihen-, Kammer- und Rundfilter zur Verfügung. Reihenfilter können als Heißgasausführung in druckstoßfester Ausführung für explosionsfähige Stäube gemäß VDI 3673 ausgeführt werden. Der Volumenstrom variiert zwischen 500 bis 3.000.000 m³ und Staubmengen bis 1.000 g/Nm³ können filtriert werden. Von diesen einzelnen Einheiten können bis zu 16 Stück aneinander gereiht werden, auch eine nachträgliche Erweiterung ist möglich.

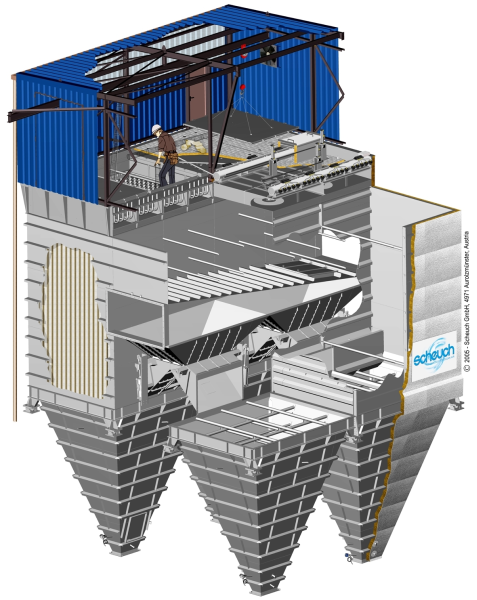

Bei der Kammerfilterausführung (Bild 1) sein die Filterkammern sind durch Zwischenwände voneinander getrennt und können sowohl mit online- als auch mit offline-Abreinigung betrieben werden. Bei der offline-Abreinigung wird jeweils eine ganze Kammer aus der Filtrierphase herausgenommen und abgereinigt. Ein Vorteil besteht darin, dass auch während des Betriebes Wartungsmaßnahmen durchgeführt werden können.

In einer runden Bauform ist der Rundfilter ein kompakter, hochbelastbarer Abscheider. Es eignet sich besonders gut zur Abscheidung von sehr großen Materialmengen, vor allem für den Einsatz in Förder- oder Staubsauganlagen, da der Rohgaseintrittsbereich als effizienter Fliehkraftabscheider ausgebildet ist. Ausführungsbeispiele von Filteranlagen zeigen die Bilder 2 und 3.

Die richtige Wahl des Filtermediums hat aufgrund des Filtrations- und Druckverlustverhaltens sowie der zu erwartenden Standzeit, vor allem in der Heißgasfiltration, entscheidenden Einfluss auf die Betriebskosten und den Entstaubungsgrad. Typische Materialien für Filterschläuche zeigt die Tabelle 1.

Nur durch eine gleichmäßige Beaufschlagung der Filterschläuche und eine optimale Ausnutzung der gesamten Filterfläche ist eine ökonomische Betriebsweise mit einem homogenen Staubaustrag gewährleistet. Geschwindigkeitssträhnen und die Bildung von Partikelsträhnen sind zu vermeiden, da dadurch nach einer bestimmten Zeitdauer physikalische Schäden am Filtermedium und am Gehäuse verursacht werden können. Die optimale Verteilung des Rohgases im Filter hängt in erster Linie von der Anströmung des Filters selbst ab. Die Rohrleitungsführung zum Filter beeinflusst neben den Parametern wie Eintrittsgeschwindigkeit, Staubbeladung und Staubeigenschaft ganz wesentlich die gleichmäßige Beaufschlagung des Filtermaterials. Die im Bild 4 dargestellte Strömungssimulation zeigt, dass im gesamten Rohgasbereich annähernd gleiche Geschwindigkeiten und somit eine homogene Verteilung der Partikel gegeben sind.

Abreinigungssystem

Ziele jedes Abreinigungssystems sine eine hohe Abreinigungseffizienz über die gesamte Schlauchlänge sowie eine geringere Abreinigungshäufigkeit der Filterschläuche. Dies wird im Wesentlichen durch eine dynamische, eine differenzdruckabhängige oder eine kontinuierliche Abreinigung realisiert.

Bei der dynamischen Abreinigung reagiert das Steuergerät automatisch auf schwankende Staubbeladungen und Luftmengen und passt die Abreinigungsintervalle sowie den Differenzdruck optimal den jeweiligen Betriebsbedingungen an. Bei der differenzdruckabhängigen Reinigung werden die Abreinigungsimpulse bei Erreichen eines vorgewählten Filter-Differenzdruckes ausgelöst. Letztlich erfolgen bei der kontinuierlichen Abreinigung die Impulse regelmäßig in fix eingestellten Intervallen.

In einer neueren Ausführung reißt durch die speziell geformten Doppeldüsen am Treibstrahlrohr der gepulste Freistrahl aus der primären Druckluft bei seinem Weg zum Injektor umhüllendes Reingas mit. Beide Gasströme werden im Injektor durch Impulsaustausch gemischt und erfahren gleichzeitig eine wesentliche Druckerhöhung. Dies garantiert eine hohe Abreinigungseffizienz über die gesamte Schlauchlänge sowie eine geringere Abreinigungshäufigkeit der Filterschläuche (Bild 5).

Kupolofenentstaubung

Die Kupolofenentstaubung erfolgt heute vornehmlich im getrennt abgesaugten Gasstrom. Da es sich um Heißgase handelt, müssen diese erst auf erträgliche Temperaturen abgekühlt werden, damit die Filter keinen Schaden leiden. Dies geschieht hauptsächlich durch Wassereinspritzung in so genannte Heißgaskühler oder durch Kühlluft-Wärmetauscher. Die Erfassung der Kupolofenabgase erfolgt üblicherweise oberhalb der Gicht, d. h. die Absaugung wird am Ende des Kupolofenkamins vorgenommen.

Elektroofenentstaubung

Lichtbogenöfen verursachen große Emissionen, und ihre Abgase müssen daher sorgfältig erfasst und entstaubt werden. Hierzu gibt es verschiedene Möglichkeiten. Häufig angewandt wird die Abgaserfassung direkt an der oberen Ofenöffnung. Ein schwenkbarer Stutzen mit wassergekühlter Muffe nimmt die Abgase auf, und ein Wassermantel schützt am Anfang das Absaugrohr vor Wärmeschäden.

Induktions- und widerstandsbeheizte Öfen emittieren wesentlich weniger Feststoffe, jedoch ist auch hier eine Absaugung während des Schmelzprozesses unbedingt erforderlich (Bild 6).

Alle großtechnischen Entstaubungsanlagen sollten im laufenden Betreib einer Funktionsüberwachung unterliegen. Neben der Temperatur-, Druck-, Füllstandsüberwachung sowie der Drehüberwachung für Austragorgane gibt es für die Funktionskontrolle der Abreinigung der Filterschläuche die Möglichkeit einer Blasrohr- bzw. Druckbehälterüberwachung. Außerdem können über eine kontinuierliche Reinstaubmessung Beschädigungen an den Schläuchen festgestellt und lokalisiert werden.

Weiterführende Stichworte:

Absaugeinrichtung