Formerosion

Mit dem Begriff Formerosion (v. lat. erodere „abtragen“) ist in der Gießereitechnik der Erosionsverschleiß (abrasiver Verschleiß) von metallischen Dauerformen gemeint.

Unter dem Formerosionsverschleiß wird der fortgesetzte Materialverlust der Formoberfläche infolge des Kontakts und der Relativbewegung zwischen der Formoberfläche und der einströmenden Schmelze verstanden.

Neben den thermischen Schädigungen der Form spielt daher der lokale Oberflächenverschleiß der Druckgießformen eine wesentliche Rolle für die Standzeit. Die höchste Beanspruchung findet insbesondere in der Nähe des Anschnitts an den direkt angeströmten Konturbereichen statt und als Folge tritt eine zunehmende Oberflächenrauheit auf.

Diese tribologische Beanspruchung der Form wird dabei durch die abrasive Wirkung des in nahezu allen Aluminiumlegierungen enthaltenen Siliziums bzw. auch von Oxiden und intermetallischen Phasen noch verstärkt. Die daraus resultierende Schädigung der Formoberfläche wird als Erosion bezeichnet. Die so entstandenen rauen Oberflächen zeigen eine verstärkte Neigung zum Ankleben.

Für den erosiven Formenverschleiß beim Druckgießen werden in erster Linie die folgenden Punkte als maßgebend angesehen:

Geometrie (insbesondere des Anschnitts, enge Radien, scharfe Kanten etc.)

Geschwindigkeit und Auftreffwinkel der Schmelze auf die Form beim Formfüllvorgang (siehe Strömungsgeschwindigkeit beim Druckgießen, Strömungsgeschwindigkeit im Anschnitt)

Zeitdauer der Verschleißbeanspruchung

Maximale Temperatur sowie zeitlicher und örtlicher Temperaturverlauf bzw. Temperaturgradient und Temperaturwechsel

Der Anschnitt ist neben der Qualität der Formfüllung entscheidend für die Erosion der Druckgießform. Er sollte auch Anschweißstellen an den Wänden des Formhohlraums verhindern. Da scharfe Kanten, wie sie beispielsweise an Kern- und Auswerferstiften auftreten, unvermeidbar sind, unterliegen diese einem besonderen Verschleißangriff. Das Verursachen von Turbulenzen und Kavitation ist gleichfalls verschleißfördernd und daher zu vermeiden.

Adhäsion, Anklebungen, Korrosion und Wärmerisse nehmen mit steigender, die Erosionsneigung mit fallender Formtemperatur zu. Bei der Adhäsion ist die mit der Temperatur steigende chemische Reaktionsgeschwindigkeit wesentlich. Die Erosion hingegen hängt stärker von der Viskosität bzw. von dem bereits in den teigigen Zustand übergegangenen Anteil der Schmelze ab.

Nachfolgend werden nach Z. W. Chen und M. Z. Jahedi die Theorien der abrasiven Erosion für das Druckgießen von Aluminiumlegierungen beschrieben:

Aufprallerosion durch einen Flüssigkeitstropfen

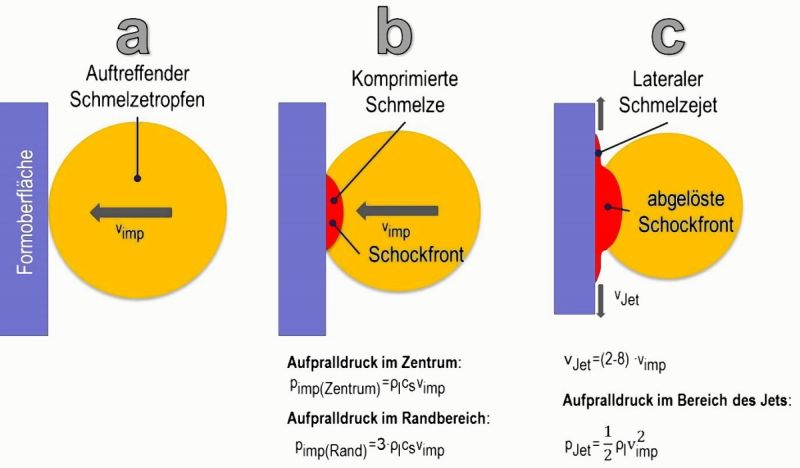

Die wichtigste Theorie zum Verständnis der Aufprallerosion, die durch flüssige Metalltropfen verursacht wird, ist die Guided Acoustic Shock Theorie (GAS). In dieser Theorie wird der Aufprall eines mit hoher Geschwindigkeit auf eine ebene Fläche auftreffenden Flüssigkeitstropfens mit zwei Effekten erklärt (siehe Bild 1):

1. Direkte Einwirkung des Aufpralldruckes auf die Formoberfläche und

2. nachfolgendes oberflächennahes Ausspülen in Querrichtung (lateraler Flüssigkeitsjet)

Der durchschnittliche Aufpralldruck eines beschleunigten Flüssigkeitstropfens beträgt nach Glg. 1:

Glg.1:

| pimp | durchschnittlicher Aufpralldruck | |

| ρl | Dichte des Metalls im flüssigen Zustand | |

| cs | Schallgeschwindigkeit der Schmelze | |

| vimp | Aufprallgeschwindigkeit des Flüssigkeitstropfens |

Der höchste Aufpralldruck tritt nach Bild 1b am Umfang der Schockfront auf und kann bis zu 2 mal dem durchschnittlichem Aufpralldruck pimp entsprechen, also nach Glg. 2:

Glg. 2:

Untersuchungen zur Bestimmung der Schallgeschwindigkeit in flüssigen Metallschmelzen zeigen Werte von etwa 1.000-2.800 m/s. Mit einer für Aluminium-Druckguss typischen Anschnittgeschwindigkeit von 50 m/s und einer Schallgeschwindigkeit in flüssigem Aluminium nach W. Schaafs von 2.500 m/s ergibt sich nun nach Glg. 3 ein durchschnittlicher Aufpralldruck von:

Glg. 3:

und ein maximaler Aufpralldruck nach Glg. 4 von

Glg. 4:

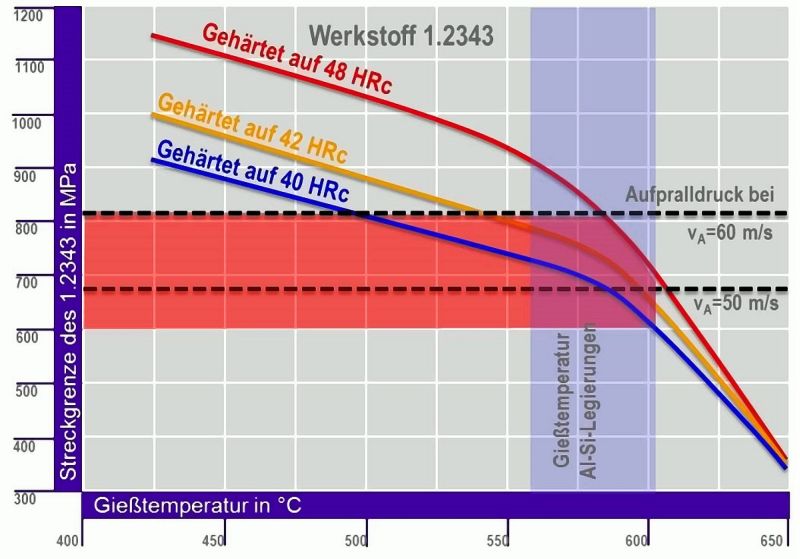

Der Widerstand der Druckgießform gegenüber dem Aufpralldruck hängt von der Festigkeit des Warmarbeitsstahles ab. Bei einer angenommenen Schmelzetemperatur von 570° C bis 600 °C weist der Warmarbeitsstahl 1.2343 eine Festigkeit, je nach Härte, von ca. 600 – 820 MPa auf (Bild 2). Insbesondere in Bereichen niedriger Härte und hoher Anschnittgeschwindigkeiten kann die Belastung durch der Aufpralldrücke über der Streckgrenze des 1.2343 liegen. Grundsätzlich kann aber angenommen werden, dass die Schädigung durch Aufprallerosion im Vergleich zu anderen Schädigungsmechanismen wie Anschweißen gering ist, wenngleich diese auch bei höherer Gießtemperatur und sehr hohen Anschnittgeschwindigkeiten nicht vernachlässigbar ist. Bei Vorliegen hoher Schmelzetemperatur und Geschwindigkeiten > 60 m/s sind daher nach einigen tausenden Zyklen und nach längerer Inkubationszeit durchaus nennenswerte Schäden durch Aufprallerosion zu erwarten.

Partikelerosion

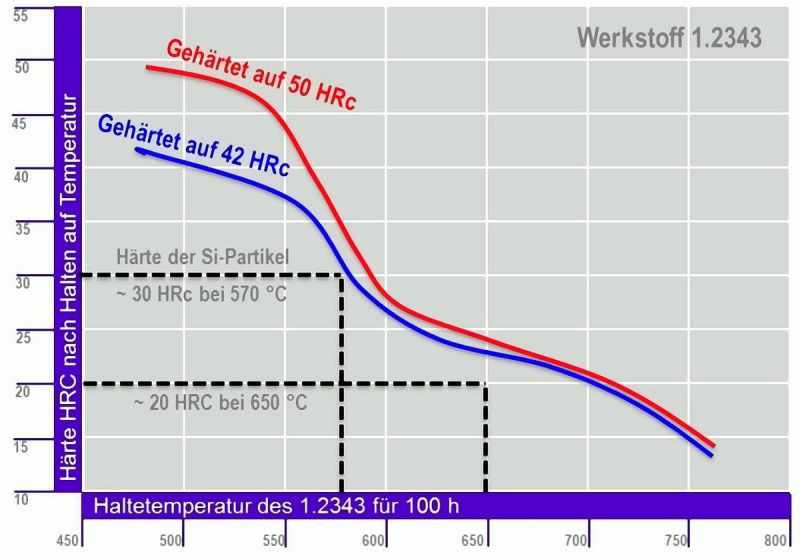

In den letzten Jahren haben Untersuchungen gezeigt (insbesondere jene von Venkatesan und Shivpuri), dass die Hauptursache der Erosion durch feste Partikel in der Schmelze hervorgerufen werden kann. Vor allem die sich in der Gießkammer bildenden vorerstarrten Silizium-Partikel, aber auch Oxide sowie intermetallische Phasen, führen zu einem verstärkten abrasiven Verschleiß der Formoberfläche. Um die Erosionswirkung durch Partikel zu beurteilen, ist daher der Vergleich der Härte der Druckgießform mit der Härte der Partikel sinnvoll. Bei realistischen Schmelzetemperaturen von 570 bis 650 °C (je nach Überhitzung und Verweildauer der Schmelze in der Gießkammer) weisen vorerstarrte Silizium-Partikel folgende Härten auf:

Härte von primären Si-Partikeln bei 570 °C: ~ 30 HRC und 650 °C: ~ 20 HRC

Aus Bild 3 kann man ersehen, dass die Härte eines Warmarbeitsstahles, der für 100 h auf erhöhter Temperatur gehalten wurde, nahe in den Bereich der Härten der vorerstarrten Silizium-Partikel kommt, jedoch kann dadurch nicht die Erosion vollständig auf die Einwirkung der Si-Partikel zurückgeführt werde. Inwieweit vorerstarrte primäre Aluminium-Mischkristalle als artgleiche aber weiche Partikel diese Erosionsform unterstützen, ist noch nicht hinreichend geklärt und fraglich, zumal die Härte der α-Al-Partikel ca. um das 10-fache geringer ist (~20 HV) als jene des Warmarbeitsstahles (> 30 HV, ~ 30 HRC). Die Langzeitwirkung von harten Partikeln ist aber bis dato ebenfalls noch nicht vollständig geklärt.

Kavitationserosion

Die Kavitation ist eine Folge der Bildung und des anschließenden Kollapses von Blasen in der Schmelze aufgrund von lokalen Druckunterschieden. Sowohl Preece als auch Hansson beschrieben in ihren Untersuchungen, dass Kavitation und Gasblasen auftreten können, wenn der Dampfdruck der Schmelze im Bereich starker Umlenkungen und im Fließschatten hinter Kernen und Kanten unterschritten wird. Dem Druckgießer sind Kavitationserscheinungen im Bereich dieser Stellen in der Kavität durchaus bekannt, wenngleich es dazu noch keine bestätigten Untersuchungen gibt.

Zusammenfassend kann gesagt werde, dass alle 3 Mechanismen der Erosion - die Aufprallerosion, die Partikelerosion und die Kavitationskorrosion - die Druckgießform im Laufe ihrer Lebenszeit schädigen, welcher Mechanismus dabei überwiegt ist abhängig von der Geometrie, den Geschwindigkeiten, der Legierung und der Zeitdauer. Beispiele für Erosionserscheinungen an Druckgießformen sind in den Bildern 4 und 5 dargestellt.

Literatur:

Chen Z. W., Jahedi M. Z., Die erosion and its effect on soldering formation in high pressure die casting of aluminium alloys, Materials and design 20 (1999), S. 303-309.

Preece C.M., Erosion treaties of materials science and technology, Preece CM, New York Academic Press, 1979, S. 249-308.

Hansson C.M., ASM Handbook, Vol. 19, 1992, ASM International, S, 214-220.

Venkatesan K., Shivpuri R.: An investigation of the effect of process parameters on the washout in die casting dies, 18th international Die Casting Congress and Exposition, Indianapolis, USA (1995), S. 361–371.

Weiterführende Stichworte:

Ausbröckelung

Erosion

Brandrisse

Spannungsrisse