Formsandprüfung

Prüfung von Formgrundstoffen nach VDG-Merkblättern P 25 bis P 28 (Roh- bzw. Neusande) und Prüfung von gebrauchsfertigen Umlaufformstoffen (s. Umlaufsand) nach VDG-Merkblättern P 31 bis P 43 (Betriebssande).

Die wichtigsten Prüfungen sind:

Wassergehalt

Durch den Gewichtsverlust der beim Trocknen einer Sandprobe auftritt, wird der Wassergehalt bestimmt. Dazu kann nach VDG-Merkblatt P 32 sowohl ein Trockenschrank als auch eine Infrarotlampe oder ein Infrarot-Schnelltrockner verwendet werden. Bei einer Einwaage nach einer nach VDG-Merkblatt P 31 vorbereiteten Probe von mindestens 20 g Sand mit einer Genauigkeit von 0,05 g vor dem Trocknen und einer Auswaage von x Gramm Sand nach dem Trocknen errechnet sich der

siehe auch Feuchtemessung (datec Dosier- und Automationstechnik GmbH)

Schlämmstoffgehalt

Schlämmstoffe bestehen vorwiegend aus bindefähigem und totgebranntem Ton und mineralischen Stäuben. Ihre Korngröße beträgt < 0,02 mm, die nur nass vom Sand entfernt (abgeschlämmt) werden kann.

Die nach VDG Merkblatt P 34 (Prüfung von tongebundenen Formstoffen) vorbereitete Probe wird nach Zusatzintensiv eines Dispergierungsmittels (s. a. Dispergierung) intensiv durchwirbelt und abgeschlämmt. Bild 1 zeigt dazu einen möglichen Wirbler.

Die so vorbereitete Probe wird mit Wasser auf eine Höhe von 125 mm aufgefüllt und 7 bis 8 min lang stehengelassen. Danach wird die über dem Sediment anstehende Suspension bis auf 25 mm über dem Becherboden abgehebert. Das Abschlämmen (Auffüllen und Abhebern) wird ein zweites Mal mit gleicher Absetzzeit durchgeführt und ist so lange zu wiederholen, bis das über dem Sediment stehende Wasser klar ist. Der geschlämmte Sandanteil wird bei 105 °C bis zur Gewichtskonstanz getrocknet, im Exsikkator abgekühlt und gewogen (Auswaage). Der Unterschied zur Einwaage stellt den Massenanteil der Kornklasse > 0,02 mm dar und wird in Prozent der trockenen ungeschlämmten Prüfmasse mit einer Genauigkeit von 0,1 % angegeben.

Siebanalyse/Korngrößenverteilung

Mittels der Siebanalyse und deren besonderer Auswertung erhält man Aufschluss über Korngröße und Kornverteilung eines Haufwerkes. Für die Bestimmung der Korngrößenverteilung sind Prüfsiebe (Analysensiebe) nach DIN ISO 3310, Teil 1, zu verwenden. Dabei werden 50 oder 100 g bzw. der bei der Schlämmanalyse angefallene trockene Kornanteil auf das oberste gröbste Sieb im Siebapparat (Bild 2) gegeben und 15 min im Siebapparat gesiebt. Danach werden die einzelnen Kornklassenanteile gewogen. Für die Auswertung der Siebanalyse wird eine Summenhäufigkeitskurve gezeichnet (Bild 6). Über jeder Maschenweite wird der Siebdurchgang, das ist die durch das jeweilige Sieb hindurchgegangene Kornmenge, in Prozent aufgetragen.

Die einem Siebdurchgang von 50 % entsprechende Korngröße gilt als "Mittlere Korngröße" (MK). Der prozentuale Gewichtsanteil an Körnern zwischen den Korngrößen 4/3 MK und 2/3 MK wird als "Gleichmäßigkeitsgrad" (GG) bezeichnet (Bild 3). Zur Kennzeichnung der Korngrößenverteilung ist die Angabe beider Werte erforderlich.

Die theoretische spezifische Kornoberfläche gibt die Oberfläche einer Gewichtseinheit des Sandes unter der Annahme an, dass alle Sandkörner Kugelgestalt aufweisen und ist nach VDG-Merkblatt P34 zu berechnen.

In den USA wird die AFS-Feinheitsnummer stets und in Deutschland häufig zur Kennzeichnung eines Sandes angegeben. Die Bedeutung der Kornfeinheits Nr. liegt darin, dass dieser Wert proportional der Anzahl Körner je Gewichtseinheit und der spezifischen Oberfläche des Sandes ist. Für die Berechnung der AFS-Feinheitsnummer wird der Wert der theoretischen spezifischen Kornoberfläche mit dem Faktor 0,57 multipliziert.

Druckfestigkeit

Mit Hilfe eines Universalprüfgerätes (Bild 4) wird der Normprobekörper (50 mm Durchmesser, verdichtet mit drei Rammschlägen lt. VDG-Merkblatt P 38), hergestellt mit einem Rammgerät (Bild 5) auf Druckfestigkeit geprüft. Am Display der Prüfeinrichtung werden die Werte direkt in N/cm2 abgelesen wobei eine Belastungsgeschwindigkeit von etwa 25 g/cm2 je Sekunde ist einzuhalten. Die Druckfestigkeit von Proben mit formgerechtem Wassergehalt wird als Gründruckfestigkeit bezeichnet. Maßgebend bei allen Festigkeitsprüfungen ist der Mittelwert aus drei Messungen sofern die Einzelwerte nicht um mehr als ± 5 % vom Mittelwert abweichen.

Scherfestigkeit und Spaltfestigkeit

Austauschbare Aufnahmeplatten an Druckfestigkeitsprüfgeräten ermöglichen auch die Bestimmung der Scher- und Grünscherfestigkeit. Für sehr geringe Festigkeiten sowie für sehr hohe, die über den Bereich des Gerätes hinausgehen, wurden Zusatzgeräte entwickelt, die es auch gestatten in diesen Bereichen die Festigkeit zu prüfen. Die Scherfestigkeit von Proben mit formgerechten Wassergehalt wird als Grünscherfestigkeit bezeichnet, in Analogie dazu bezeichnet man auch die Prüfung von Proben mit formgerechten Wassergehalt als Grünspaltfestigkeit.

Nasszugfestigkeit

Sie kann mit dem in Bild 6 wiedergegebenen Nasszugfestigkeits-Prüfapparat gemessen. Die Probekörperform ist gleich derjenigen für die anderen Festigkeitsprüfungen, nur statt des Deckels wird hier ein Ring auf die zylindrische Büchse aufgesetzt. Die in Büchse und Ring verdichtete Probe wird im Gerät oberflächlich aufgeheizt, so dass sich eine übernässte Zone unterhalb der aufgeheizten Oberfläche bildet. Durch eine pneumatische Vorrichtung wird der Ring abgezogen und die Zugfestigkeit in der übernässten Zone gemessen; die Nasszugfestigkeit ist am Display in N/cm2 ab lesbar. Angegeben wird wiederum der Mittelwert aus 3 Messungen (vergleiche VDG-Merkblatt P 38,). Biegefestigkeit

Auch hier kannen der Festigkeitsprüfapparat mit diversen Vorrichtungen ausgerüstet werden um die Zug- und Biegefestigkeit zu bestimmen. Mit speziellen Prüfeirichtungen kann die Grünzugfestigkeit bentonitgebundener Formsande bestimmt werden.

Das Messen der Grünzugfestigkeit kann mit dem Universalprüfgerät aus Bild 4 erfolgen. Mit dem Gerät kann die Messung an einer Laborprobe vorgenommen werden. Die Gestalt der Laborprobe weicht von der des Normprobekörpers ab. Die Fehlergrenzen der Messung sind abhängig von der Formsandzusammensetzung und können bei der Laborprüfung bis ~ 8 % und bei der Betriebsprüfung noch mehr betragen. Erwähnt sei, dass die Grünzugfestigkeit bentonitgebundener Sande auch aus der Spaltfestigkeit berechnet werden kann.

Formfestigkeitsprüfung

Mit dem elektronischen Festigkeitsprüfer (Formfestigkeitsprüfer) wird mittels Schwingquarzsensor eine praktisch weglose Kraftmessung vorgenommen. Die gemessene Kraft entspricht dem Eindringwiderstand als Maß für die Formfestigkeit. Das Gerät ist mit Digitalanzeige und Mehrfunktionen-Druckschalter ausgerüstet. Es misst und speichert den Maximalwert in N/cm2 oder psi, kalibriert den Nullpunkt automatisch und schaltet automatisch aus. Der letzte Messwert bleibt gespeichert.

Verdichtbarkeit und Schüttgewicht

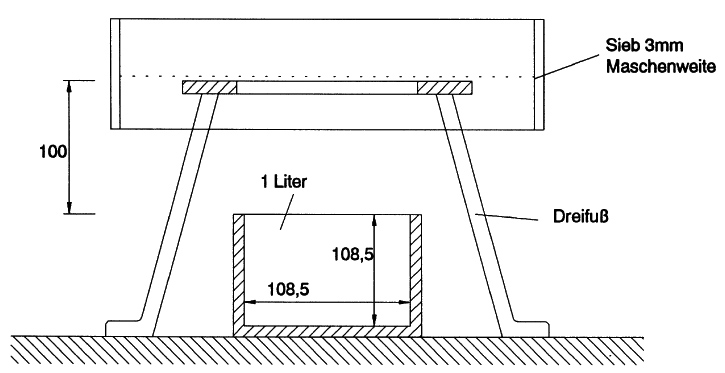

Der Verdichtbarkeitsprüfung bentonitgebundener Formstoffe kommt bei der Formstoffprüfung eine herausragende Rolle zu. Als Ersatz dient allerdings auch die Prüfung des Schüttgewichtes bzw. der Schüttdichte (Bild 7). Für die Bestimmung des Schüttgewichtes (Raumgewicht der Schüttung) wird der Formstoff in ein Litergefäß mit den Abmessungen 108,5 mm Höhe und Durchmesser gesiebt, bis es randvoll ist. Es wird ein Sieb mit einer Maschenweite von 3 mm verwendet. Das Siebgewebe muss durch eine geeignete Vorrichtung 10 cm über der Oberkante des Litergefäßes gehalten werden. Der Schüttkegel wird mit einem geradkantigen Messer so abgestrichen, dass dabei keine Verdichtung des im Messgefäß enthaltenen Formstoffs bewirkt wird. Der Inhalt des Litergefäßes wird auf 1 g genau ausgewogen. Das anzugebende Schüttgewicht (SG) wird aus 3 Messwerten gemittelt. Bild 8 zeigt die direkte Verknüpfung des Schüttgewichtes mit der Verdichtbarkeit.

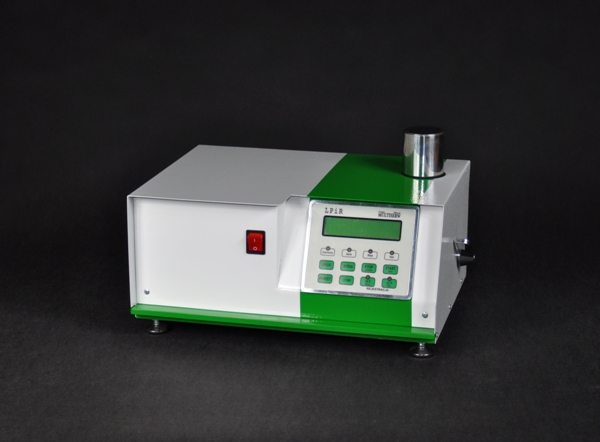

Ein Gerät mit erweitertem Anwendungsbereich ist in Bild 9 dargestellt. Mit ihm können die wichtigsten Prüfungen der physikalischen Sandkennwerte durchgeführt werden: Verdichtbarkeit, Druckfestigkeit, Biegefestigkeit, Doppelquerscherfestigkeit, Grünzugfestigkeit, Nasszugfestigkeit, Gasdurchlässigkeit, Spaltfestigkeit. Alle Eigenschaften werden unter konstanten Voraussetzungen geprüft. Die Daten werden online erfasst und können mit Zusatzgeräten (PC, Drucker) ausgewertet und protokolliert werden.Gasdurchlässigkeit

Zur Prüfung Gasdurchlässigkeit wird auf das VDG Merkblatt P 41 verwiesen. Ein dazu erforderliches Gerät zeigt Bild 10, bei dem Luft mit definiertem Druck in bzw. durch die Probe gepresst wird.

Der Gasdurchlässigkeitswert wird dimensionslos angegeben. Die anzugebende Gasdurchlässigkeit wird aus 3 Messproben gemittelt. Ausgehärtete zylindrische Normprobekörper können mit Hilfe einer speziellen Einspannhülse auf das Gasdurchlässigkeitsgerät aufgesetzt werden. Fehlerneigung

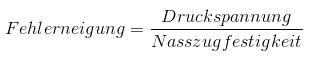

An den Oberflächen von Grünsandformen spielen sich beim Gießen infolge der Strahlungswärme des flüssigen Metalls folgende Vorgänge ab: Die Feuchtigkeit aus der Formoberfläche verdampft und der Wasserdampf kondensiert in einer tiefer liegenden, kälteren Zone der Form. In dieser Kondensationszone bewirkt der überhöhte Feuchtigkeitsgehalt eine erhebliche Minderung der Sandfestigkeit. Die Zugfestigkeit in dieser Kondensationszone wird als Nasszugfestigkeit bezeichnet. Zugleich ruft die Quarzausdehnung (Sandausdehnung) in der heißen Oberflächenzone Druckspannungen hervor, die dazu führen können, dass sich Sandschichten entlang der Kondensationszone vom Formballen ablösen. Am Abguss tritt ein solcher Sandausdehnungsfehler als Schülpe in Erscheinung. Die Zusammenhänge zwischen der Fehlerneigung (Sandausdehnungsfehler wie beispielsweise Schülpen und Rattenschwanz) eines Formsandes, seiner Nasszugfestigkeit und seiner Druckspannungen kann man vereinfacht durch die Beziehung wiedergeben:

d.h. mit zunehmenden Druckspannungen erhöht sich die Fehlerneigung, während ihr steigende Nasszugfestigkeit entgegenwirkt. Zur Messung der Druckspannung dient das Druckspannungsprüfgerät.

Automatisches und chargenweises Inline-Messen von Formstoffparametern

Höchstmögliche Anlagenverfügbarkeit der Formanlage und eine konstant erstklassige Qualität der Gussteile, das sind die Aufgabenstellung an die Aufbereitung eines Formstoffes. Damit gewinnt eine reproduzierbare und bedarfsgenaue Formstoffqualität an Bedeutung. Dies erfordert permanente Kontrolle der Formstoffparameter, um mögliche Schwankungen zu erkennen und auszugleichen. Um eine Regelung inline, d. h. während des laufenden Betriebs durchführen zu können, ist eine Erfassung und Beurteilung jeder einzelnen Charge notwendig, um z. B. bei der Formstoffaufbereitung im Mischer die entsprechenden aktuellen Zugabemengen an Wasser und Bentonit zu ermitteln und zu steuern. Dies erfordert den Einsatz eines automatisch arbeitenden Messgerätes mit anschließender Software mit ausreichend kurzer Reaktionszeit.

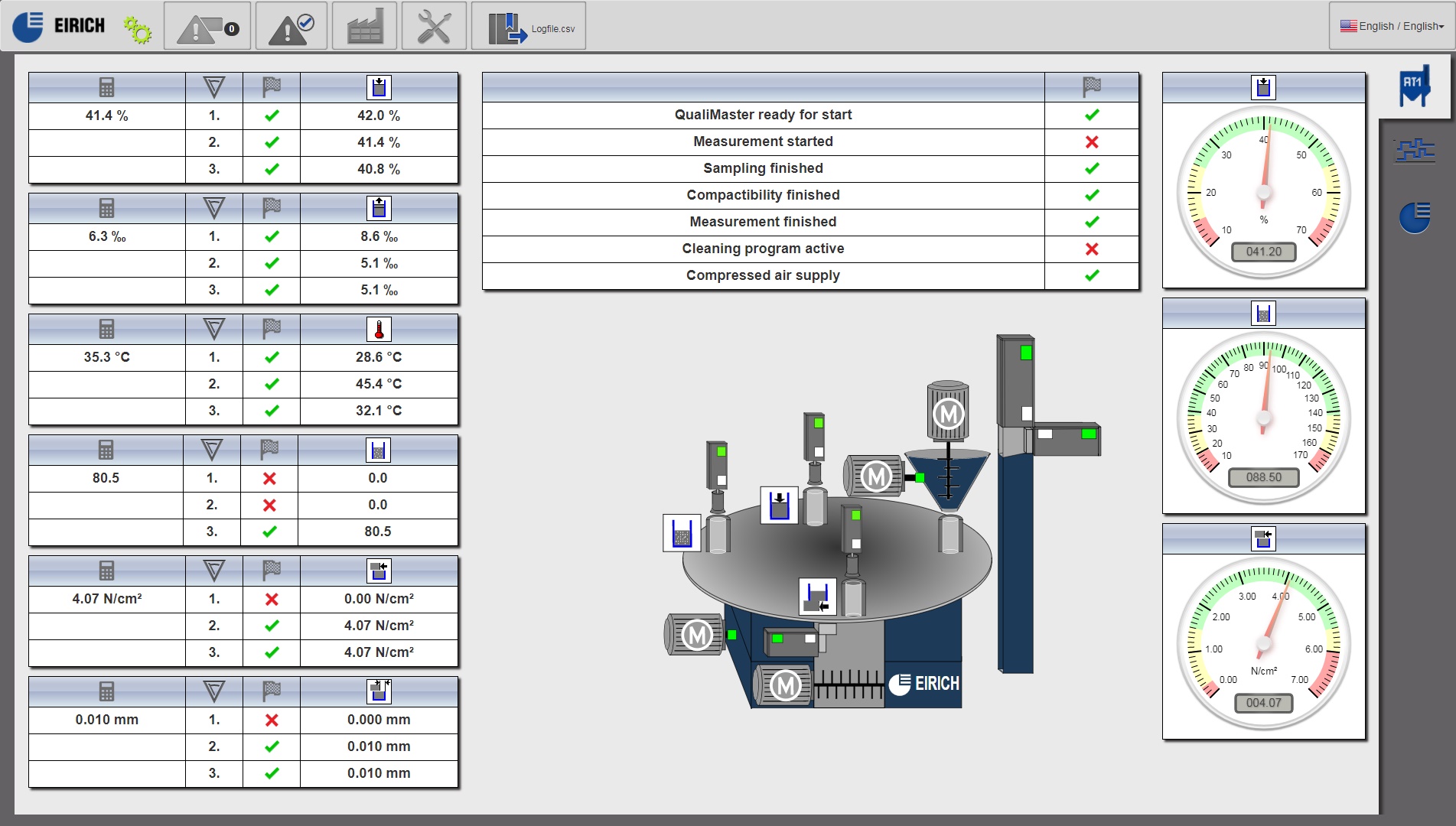

Der QualiMaster AT1 in Bild 11 (Maschinenfabrik Gustav Eirich GmbH & Co KG) bietet mit den Messmöglichkeiten

- Formstofftemperatur

- Verdichtbarkeitsprüfung

- Springback (Rückfederung)

- Gasdurchlässigkeit

- Scherfestigkeit

- Verformbarkeit

die zentralen Leistungsmerkmale für eine umfassende Qualitätssicherung bei der Aufbereitung eines Formstoffes. Alles ist über ein Touch-Panel (Bild 12, Maschinenfabrik Gustav Eirich GmbH & Co KG) bedienbar.

Pro Charge werden bis zu drei Messungen ermittelt. Über gegebene Schnittstellen stehen die Ist-Werte der Anlagensteuerung zur Verfügung. Sie dienen der automatischen Korrektur des Wassergehaltes über die Verdichtbarkeit und des Bentonits über die Scherfestigkeit. Die Steuerungsmodule ermöglichen in der Summe eine optimale Führung der Formstoffqualität mit entsprechender Dokumentation des Prozesses. Das Resultat ist eine maximale Produktivität Ihrer Anlage sowie eine deutliche Qualitätssteigerung beim Guss.