Glanzkohlenstoff

Organische Zusatzstoffe in Formstoffen (Kohlenstoff) und Bindemittel für Formen und Kerne (Kunstharze) entwickeln in der Gießhitze kohlenwasserstoffhaltige, flüchtige Stoffe, die in der reduzierenden Atmosphäre verkrackt werden. Dabei entsteht Glanzkohlenstoff, der die Sandkörner des Formstoffes an der Grenzfläche Metall/Form einhüllt und eine Benetzung durch den flüssigen Gusswerkstoff verhindert.

Basis für die Verwendung von Glanzkohlenstoffbildnern ist ihr hoher Gehalt an Kohlenstoff in der Struktur und ihr Vermögen, diesen Kohlenstoff bei der thermischen Zersetzung durch den Kontakt mit dem flüssigen Metall gasförmig, in Form von flüchtigen, organischen Bestandteilen freizusetzen. Ein Teil des Kohlenstoffes in der Gasphase reagiert dabei zunächst mit dem in der Form vorhandenen Sauerstoff, dieser Sauerstoff steht somit nicht mehr für Reaktionen mit dem flüssigen Eisen zur Verfügung. Es entsteht eine an Kohlenstoff übersättigte, reduzierende Atmosphäre.

Aus dieser Atmosphäre heraus scheidet sich, unter bestimmten Vorrausetzungen, reiner Kohlenstoff auf dem heißen Formsand an der Grenzfläche zum Metall ab. Diese Schicht aus pyrolytischem Grafit sorgt für eine verminderte Benetzbarkeit durch das flüssige Eisen und verhindert somit Reaktionen mit dem Formsand, es werden Anbrand und Versinterungen vermieden (s. angebrannter Sand).

Eine weitere, häufig beschriebene Funktion soll die Bildung eines Gaspolsters sein, welches zusätzlich das Eindringen von flüssigem Eisen in den Porenraum des Formsandes verhindern soll. Die Theorie der Gaspolsterbildung wurde jedoch schon zu Beginn der 60er Jahre angezweifelt. Zusätzlich zu den oben beschriebenen Aufgaben bewirken organische Zusätze im Formsand eine Abpufferung der Quarzausdehnung. Glanzkohlenstoffbildner erweichen abhängig von der Art und Qualität in einem mehr oder weniger breiten Temperaturintervall, der mit dem Intervall der Quarzausdehnung übereinstimmen sollte und so Raum für die Ausdehnung der Quarzkörner erzeugt (siehe auch Sandausdehnung). Gleichzeitig wirken sie der durch Temperatur bedingten Trockenschwindung des Binders entgegen und führen so zu einer Verbesserung des Auspackverhaltens.

Beim Gießen wird die Formoberfläche in sehr kurzer Zeit auf Temperaturen von rund 1000 °C erhitzt, wobei praktisch gleichzeitig folgende Reaktionen ablaufen:

- Durch Entgasen der im Sand vorhandenen Substanzen mit flüchtigen Kohlenwasserstoffen bildet sich eine reduzierende Atmosphäre.

- Aus diesen flüchtigen Stoffen spaltet sich bei der thermischen Zersetzung Glanzkohlenstoff ab, der die Sandkörner nahe der Grenzschicht mit einer dünnen Haut überzieht.

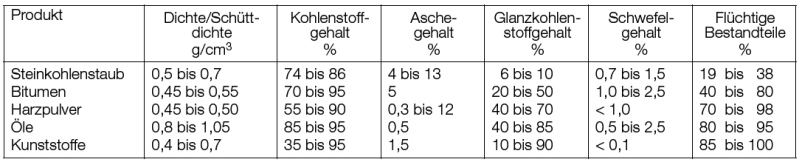

- Die kohlenstoffhaltige Substanz (z. B. Kohlenstaub) wird aufgebläht, verhält sich gleichzeitig quasi-plastisch und wächst infolge ihrer großen Dilatation in die Sandporen hinein, wobei sie zu Halbkoks umgewandelt wird. Die reduzierende Atmosphäre ermöglicht die Bildung von Glanzkohlenstoff, der nach seiner atomaren Ordnung zwischen Koks und Grafit steht, und schützt ihn vor Oxidation. Er behindert wegen seiner schlechten Benetzbarkeit das Eindringen der Metallschmelze in die Poren des Formsandes und unterbindet eine Reaktion mit dem Quarzkorn. Daraus ergeben sich z. B. die günstigen Auswirkungen des Kohlenstaubzusatzes im Formstoff auf die Gussoberfläche. Durch sein typisches Erweichungsverhalten werden außerdem Sandausdehnungsfehler verringert (Tabelle 1).

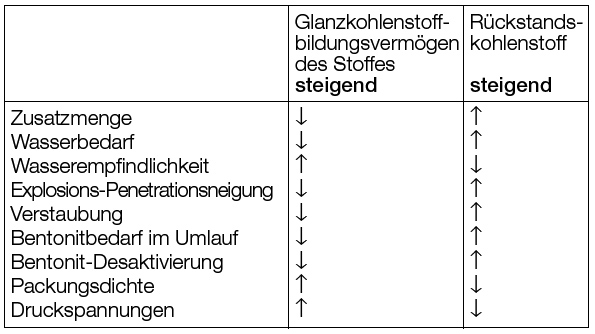

Steigende Zusätze an Steinkohlenstaub oder anderer Glanzkohlenstoffbildner und höhere Anteile der Zersetzungsprodukte (Koks) im Altformstoff erhöhen den Wasserbedarf des Formstoffes und verringern die Gasdurchlässigkeit. Außerdem steigt die Gefahr der Bildung einer Glanzkohlenstoffhaut und damit die Gefahr von Gussfehlern. Daraus ergeben sich technologische Grenzwerte für die Zusätze ( Tabelle 2).