Hochofen

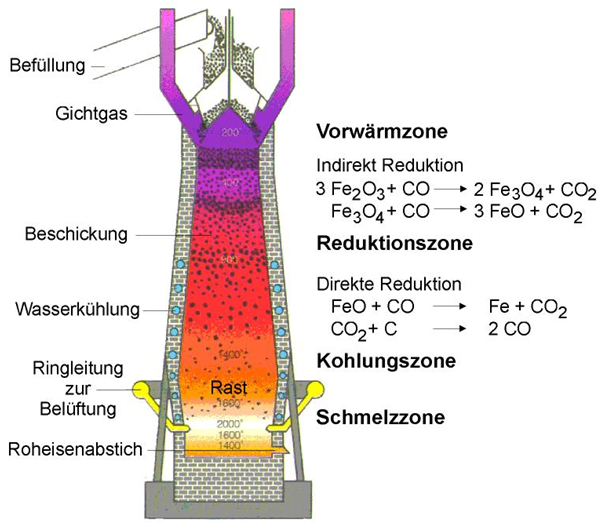

Schachtofen zur Erzeugung von Roheisen. Dies geschieht durch Reduktion oxidischer Eisenerze mit Koks und Zuschlägen.Der Hochofen wird von oben vollautomatisch chargenweise mit Eisenerz (Sinter), Zuschlägen und Koks befüllt. Im unteren Teil wird je nach Ofentyp über 9 bzw. 12 Blasformen mit Sauerstoff angereicherte, etwa 1000 °C heiße Luft eingeblasen, durch die der Koks vor den Blasformen zu CO verbrennt.

Die im Sinter enthaltenen Eisenoxide (Fe2O3, Fe3O4,) werden im Hochofen indirekt durch das entstehende CO (Glg. 1 und 2) bzw. direkt durch den Kohlenstoff im Koks stufenweise reduziert (Glg. 4 und 5). So sammelt sich am Ende dieses Prozesses flüssiges Roheisen gemeinsam mit der flüssigen Schlacke im Herd des Hochofens an.

Glg. 1

Glg. 2

Oberhalb 650 °C wird FeO reduziert (Glg. 3)

Glg. 3

Direkte Reduktion bei Temperaturen von 1300 °C (Glg. 4 und 5)

Glg. 4

Glg. 5

Das Gichtgas dient zur wechselseitigen Aufheizung der Winderhitzung (s. Rekuperator). Bild 1 zeigt schematisch den Aufbau einer Hochofenanlage, Bilder 2 und 3 Ausführungsbeispiele.

Weiterführende Stichworte:

Kupolofen