Induktionsthermographie

Unter Verwendung des „Leitfaden zur Wärmefluss-Thermographie“ Fraunhofer Geschäftsbereich Vision Beitrag Nr. 12: „Rissnachweis in metallischen Bauteilen mit Induktionsthermographie als Alternative zur Farbeindring- oder Magnetpulverprüfung“ von Udo Netzelmann, Günter Walle und Bernd Valeske

Induktiv angeregte dynamische Thermographie. Sie stellt ein berührungsloses, großflächiges und schnell arbeitendes Verfahren dar. Es wird für den Nachweis von oberflächennahen Defekten bei elektrisch leitenden Werkstoffen eingesetzt.

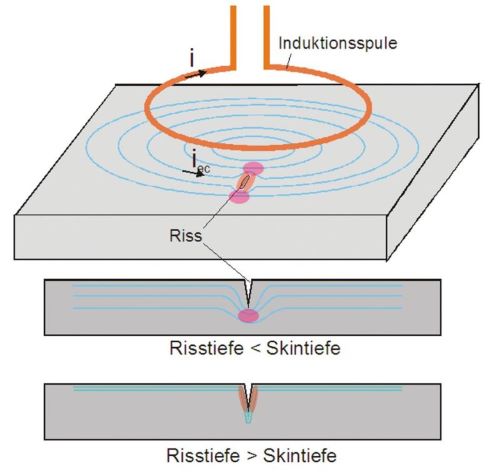

Über eine Induktionsspule werden, ähnlich wie beim Induktionshärten, nahe der Oberfläche des Prüfobjekts Wirbelströme induziert. Diese haben eine Wechselwirkung mit dem Fehler, indem Umwege genommen werden müssen oder indem zusätzliche stromdurchflossene Flächen entstehen (Bild 1, Fraunhofer Geschäftsbereich Vision. Dadurch wird die Heizwärme anders verteilt und der Fehler wird durch eine geänderte Temperaturverteilung an der Prüfobjektoberfläche für eine Infrarot-Kamera sichtbar. In der Anwendung unterscheidet man nicht-magnetische Metalle, bei denen die Eindringtiefe der Induktionsströme (»Skintiefe«) oft größer als die nachzuweisende Risstiefe ist, und magnetische Metalle, die nur eine etwa 50 µm dünne stromdurchflossene Haut aufweisen. Der Unterschied rührt von der stark unterschiedlichen magnetischen Permeabilität her. Er führt auch zu qualitativ unterschiedlichen thermischen Kontrasten, mit denen der Riss im Thermographie Bild erscheint. Bei den nicht magnetischen Werkstoffen entstehen zunächst ein Temperaturminimum entlang des Risses und Maxima an den Rissspitzen (rosa markierte Bereiche in Bild 1). Bei den magnetischen Werkstoffen dagegen erscheint ein Temperaturmaximum parallel zum Riss (orange markierte Bereiche in Bild 1). Dies bestätigt sich in umfangreichen numerischen Simulationen und Modellexperimenten.

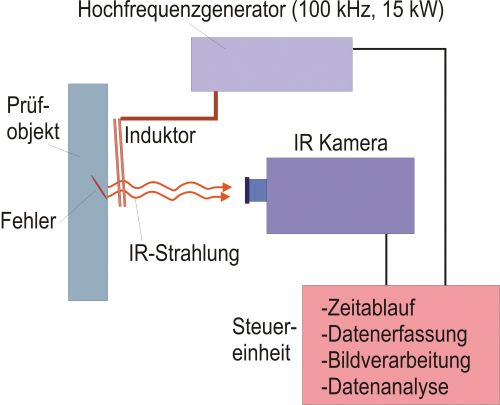

Im Gegensatz zum Induktionshärten wird bei der Prüfung mit kurzen Heizpulsen gearbeitet, die die Probe kurzzeitig um maximal einige zehn Kelvin erwärmen. Zur Anregung werden selbstentwickelte, für die jeweilige Anwendung optimierte Spulensysteme verwendet. Typische Anregungsfrequenzen liegen bisher bei 100 bis 300 kHz. Die auszuwertenden Fehlerkontraste betragen einige Kelvin und können mit modernen Kameras gut detektiert werden. Ein Steuerrechner löst Anregungspulse aus und zieht Bildsequenzen der Infrarot-Kamera ein. Zur Fehlererkennung aus den Infrarot-Bildsequenzen wird unter Berücksichtigung des Zeitverlaufs der Temperaturkontraste eine geeignete Aufbereitung der Daten vorgenommen. Bild 2 (Fraunhofer Geschäftsbereich Vision) zeigt ein typisches Prüfsystem. Die Prüfung aus einer Bauteilansicht dauert nur 150 bis 500 ms. Bei komplizierten Geometrien ist der Einsatz eines Roboters sinnvoll.

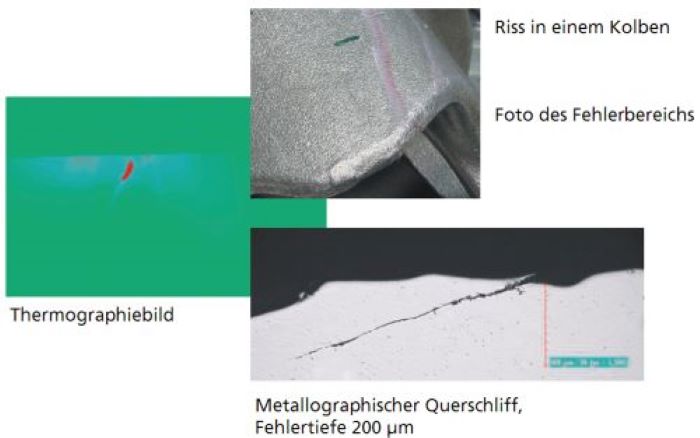

In Bild 3 (Fraunhofer Geschäftsbereich Vision) ist eine Rissanzeige an einem geschmiedeten Kolben dargestellt, die anschließend durch eine metallographische Untersuchung verifiziert wurde. Bild 4 (Fraunhofer Geschäftsbereich Vision) zeigt eine lange Rissanzeige in der Hohlkehle eines Stirnrads.

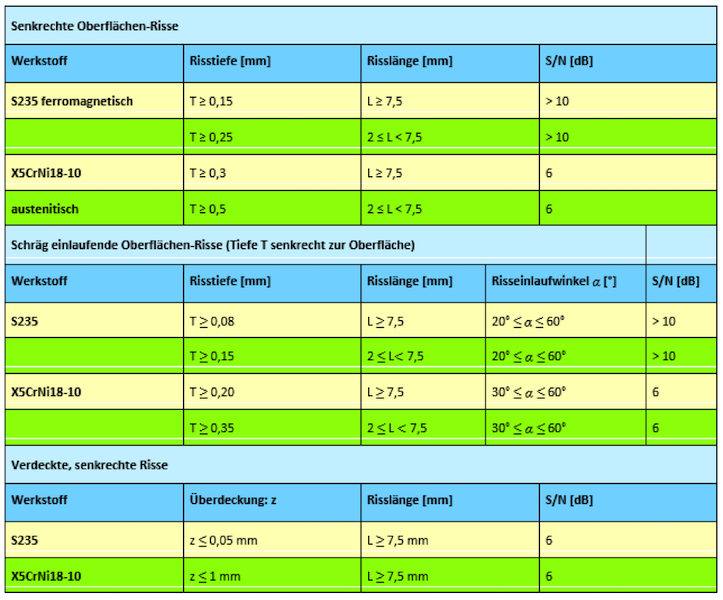

Die grundsätzlichen Nachweismöglichkeiten für Oberflächenfehler sind in Bild 5 (Fraunhofer Geschäftsbereich Vision) dargestellt. Im Gegensatz zur Wirbelstromprüftechnik werden oberflächenparallele Risse über die Wechselwirkung mit dem Wärmepuls nachgewiesen, wenn sie nicht zu tief liegen. Bei Überdeckungen über senkrechten Rissen muss der Fehler innerhalb der halben Skintiefe liegen. Die derzeitigen Nachweisgrenzen sind in der Tabelle (Fraunhofer Geschäftsbereich Vision) aufgeführt.

Weiterführende Stichworte:

Induktionshärten

Skineffekt

Riss