Kerbschlagbiegeversuch

Eine Werkstoffprüfung nach DIN EN 10045 bei der die Zähigkeit einer Materialprobe bei schlagartiger Beanspruchung und vorhandener Kerbwirkung ermittelt wird. Zur Anwendung gelangt dies Prüfmethode bei allen metallischen Werkstoffen und ist neben der Härteprüfung und der Prüfung der Zugfestigkeit (siehe Zugversuch) eine der am häufigsten angewandten mechanischen Werkstoffprüfungen.

Der Probekörper, die Kerbschlagbiegeprobe, des zu untersuchenden Werkstoffes ist einseitig gekerbt (V- oder U-Kerbe) und wird im temperierten Zustand (gekühlt oder erwärmt) geprüft.

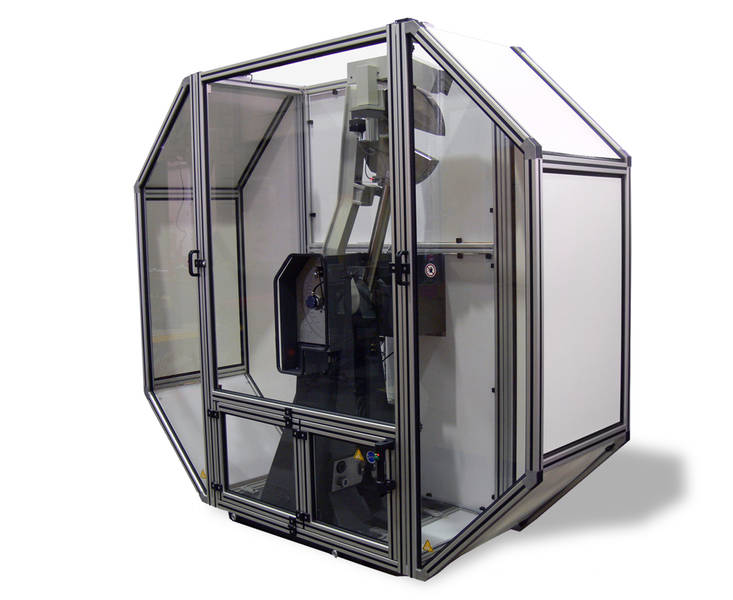

Dabei trifft mit Hilfe eines Pendelschlagwerkes (Bild 1) ein Pendelhammer mit einer bestimmten kinetischen Energie auf die ungekerbte Rückseite der Probe, wobei diese dabei verformt oder zerschlagen wird. Durch das Anbringen der Kerbe an der Probe werden die Prüfbedingungen zunächst wegen der Spannungserhöhung im Kerbgrund wesentlich verschärft. Je schärfer die Kerbe ist, desto größer ist die Spannungserhöhung. Die Verformung konzentriert sich auf einen kleineren Bereich im Kerbgrund. Die an verschiedenen Probenformen ermittelten Kerbschlagarbeitswerte weichen voneinander ab. Deshalb ist es unbedingt erforderlich die Probenform anzugeben.

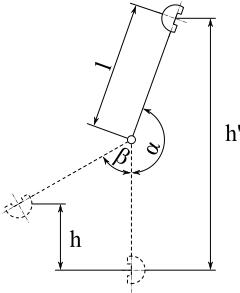

Ein Teil der kinetischen Energie des Pendelhammers wird bei Zerschlagen oder Verformen der Probe verbraucht. Der Energieverbrauch ist je nach Material und Temperatur unterschiedlich und dementsprechend schwingt der Pendelhammer auf der anderen Seite hoch. Ist das Material zäh, schwingt er weniger hoch als bei sprödem Material. Als Zähigkeitsmaß des zu prüfenden Werkstoffes bzw. Werkstoffzustandes wird die Arbeit angesehen, die zum Bruch der Kerbschlagbiegeprobe notwendig ist. Somit ist nach Glg.1 die zu ermittelnde Kerbschlagarbeit

Glg. 1:

W = Kerbschlagarbeit in Joule

m = Masse des Pendelhammers in kg

g = Fallbeschleunigung (9,81 m/s2)

h´- h = Steighöhe des Pendelhammers (Bild 2)

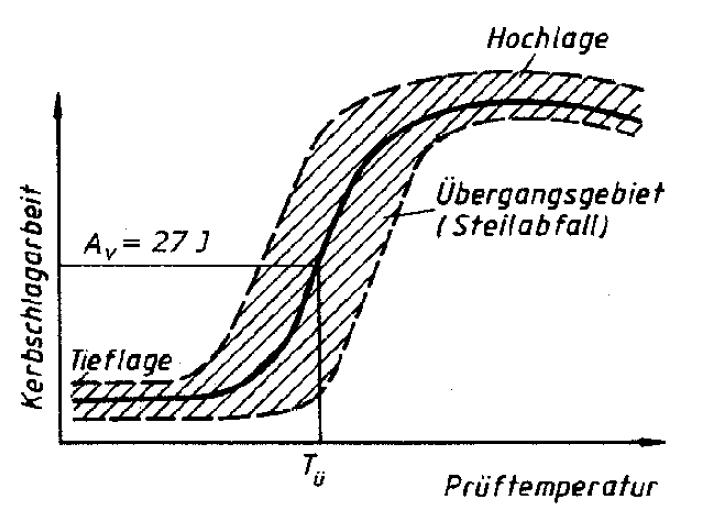

Als Maßzahl zur Quantifizierung der Zähigkeit dient zumeist die Energie- oder Arbeitsaufnahme oder die Verformung bis zum Bruch. Andererseits wird zur Kennzeichnung der Zähigkeit auch die sogenannte Übergangstemperatur angegeben. Dies ist die Temperatur, bei der der Übergang vom zähen zum spröden Verhalten erfolgt.

Das Prüfverfahren ist besonders geeignet, das Werkstoffverhalten in Abhängigkeit von der Temperatur zu untersuchen und so den Übergang vom zähen (duktilen) zum sprödem Verhalten in Abhängigkeit von der Temperatur festzustellen. Die bei verschiedenen Temperaturen an gleichem Werkstoff ermittelten Arbeitswerte werden über der Temperatur in einem K - T - Schaubild aufgetragen (Bild 3).

Kubisch-flächenzentrierte Werkstoffe (austenitische Stähle, Nickel, Kupfer, Aluminium) sind auch bei tiefen Temperaturen zäh: sie versagen erst nach vorangegangener plastischer Verformung (Bild 3, Hochlage).

Gusseisen oder gehärtete Stähle weisen im gesamten Temperaturbereich sprödes Werkstoffverhalten auf, sie versagen spröde durch Trennbruch (Bild 3, Tieflage).

Kubisch-raumzentrierte Werkstoffe (alle un- und niedriglegierten Stähle, Chrom, Molybdän) und z. T. Werkstoffe mit hexagonalem Gitter zeigen bei höheren Temperaturen gute Zähigkeit mit nur geringer Streuung (Hochlage, Verformungsbruch). Bei tiefen Temperaturen sind sie spröde, ohne nennenswerte Streuung (Tieflage, Trennbruch). Zwischen Tief- und Hochlage liegt der in Bild 3 dargestellte Steilabfall mit stark streuenden Arbeitswerten.

Die Lage des Steilabfalls wird durch die Übergangstemperatur Tü gekennzeichnet. Wegen des großen Streuungsbereiches des Steilabfalls gibt es keine allgemein gültige Definition der Übergangstemperatur.

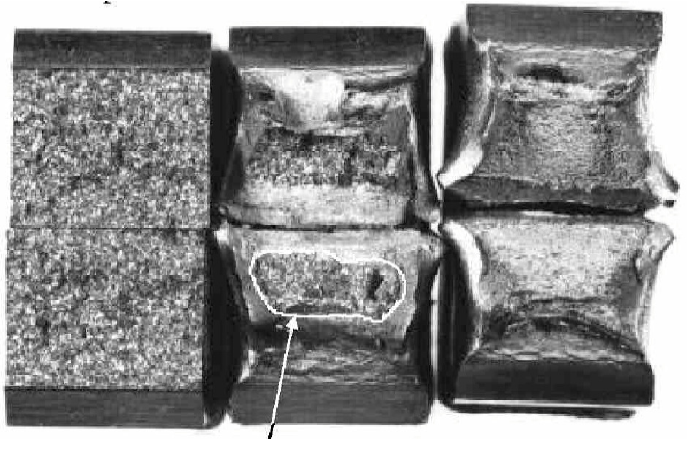

Die in Bild 4 gezeigten Bruchflächen stellen die drei verschiedenen Brucharten von Kerbschlagproben aus dem gleichen Werkstoff dar, die bei unterschiedlichen Temperaturen geschlagen wurden.

Duktiles, hochzähes Gusseisen mit Kugelgrafit zeigt beispielsweise ein ausgeprägtes Hochlage-Übergangs-Tieflageverhalten, wobei die charakteristische S-Kurve den Übergang von zäh zu spröd darstellt. Die Übergangstemperatur ist von der chemischen Zusammensetzung, insbesondere vom Silizium- und Phosphorgehalt abhängig. Sie steigt mit zunehmendem Siliziumgehalt (Bild 5) mit zunehmendem Phosphorgehalt und mit zunehmendem Perlitanteil.

Die versprödende Wirkung des Phosphors im Gusseisen mit Kugelgrafit ist Ursache für die negative Beeinflussung der Kerbschlagzähigkeit durch dieses Element. Für Kaltzähes Gusseisen mit Kugelgrafit gilt daher die Forderung neben der Begrenzung des Siliziumgehaltes, auch den Phosphorgehalt <0,1 % einzustellen.

Die Übergangstemperatur von Ferritischem Gusseisen mit Kugelgrafit nimmt proportional mit der Erhöhung der 0,2 %-Dehngrenze zu. Einen Vergleich verschiedener Kerbschlagzähigkeit-Temperatur-Kurven duktiler Gusseisenqualitäten zeigt zusammenfassend Bild 6.

Weiterführende Literatur:

S. Hasse, Duktiles Gusseisen, Handbuch für Gusserzeuger und Gussverwender, Schiele und Schön, Berlin 1996;

DIN EN 10045