Kommafehler

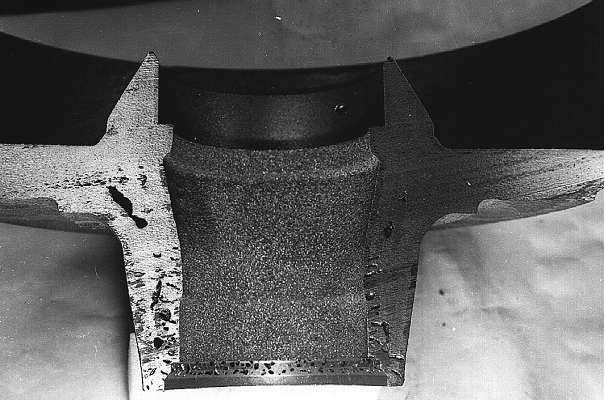

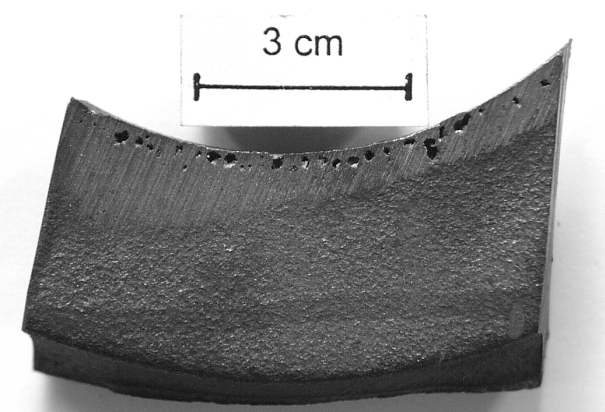

Hauptsächlich kommt dieser Fehler bei Gussteilen aus Gusseisen mit Lamellengrafit vor, aber auch bei Gusseisen mit Kugelgrafit und Stahlguss werden derartige Erscheinungen festgestellt. Sie sind unabhängig vom Herstellungsverfahren, treten jedoch häufiger bei Sandguss (bentonitgebundene und kunstharzgebundene Formen) auf. Kommafehler und Pinholes sind hinsichtlich ihrer Entstehungsursachen verwandt und daher oft vergesellschaftet (Bilder 1 bis 3).

Die Fehler können sowohl an den Formoberflächen (häufig senkrecht zur Oberfläche) und Kanten als auch an Kernoberflächen auftreten. Bevorzugt findet man sie an großflächigen Teilen (Platten oder Scheiben), an denen sich das Eisen breit ausbreitet und eine große Reaktionsoberfläche anbietet.

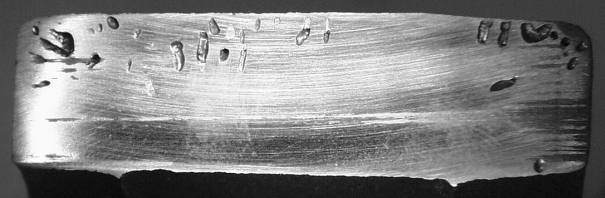

Die Bildung der Kommafehler (im Übrigen auch die Bildung von Pinholes und/oder Randblasen) wird von der Erstarrungsgeschwindigkeit beeinflusst, so dass nur bestimmte, meist mittlere Wanddicken befallen werden. Beispielsweise sind Bremsscheiben äußerst fehleranfällig. Unmittelbar unter der Gusshaut beobachtet man kleine Riss oder regelmäßig geformte Hohlräume, die kommaartig senkrecht zur Gussoberfläche orientiert sind und einige Millimeter tief in das Gussstück hineinreichen.

Diese rissartigen Hohlräume sind an der Oberfläche nicht so glänzend wie bei (Wasserstoff-) Pinholes, ihr Inneres ist bevorzugt dendritisch. In den dahinterliegenden Querschnitten sind die Gussstücke vollkommen dicht. Obwohl oft beanstandet und nicht toleriert, beeinträchtigen Kommafehler oft nur das optische Erscheinungsbild, weniger die Funktion des Gussstückes. Reale Beeinträchtigungen entstehen an bearbeiteten Funktionsflächen, die dicht sein müssen.

Die statische Belastbarkeit, insbesondere bei duktilen Werkstoffen und niedrigem Belastungsniveau, wird praktisch nicht vermindert. Die Schwingfestigkeit wird aber beeinträchtigt, so dass vor allem bei Sicherheitsbauteilen dieser Fehler zum Ausschuss führt.

Die Fehler entstehen durch Gasausscheidungen von Stickstoff während der Erstarrung, wobei eine gleichzeitige Wasserstoffausscheidung diesen Fehler noch verstärken kann. Das rissartige Aussehen der Kommafehler ist dadurch erklärbar, dass die Stickstoff-Gasausscheidung erst später während der Erstarrung abläuft, wenn schon zahlreiche Eisendendriten vorhanden sind, so dass ein länglicher Hohlraum mit dendritischer Oberfläche anstatt einer in der Schmelze gewachsenen kugeligen Gasblase, gleich einem Pinhole, entsteht. Kommafehler sind, aus dieser Sicht gesehen, eine Vorstufe der Pinholes. Nur der in der Schmelze gelöste Stickstoff kann sich bei der Erstarrung als gasförmiger Stickstoff ausscheiden und Blasen verursachen, wobei die Fehlergrenze für Kommafehler, aber auch für Pinholes im Gusseisen mit Lamellengrafit bei > 95 ppm Stickstoff liegt.

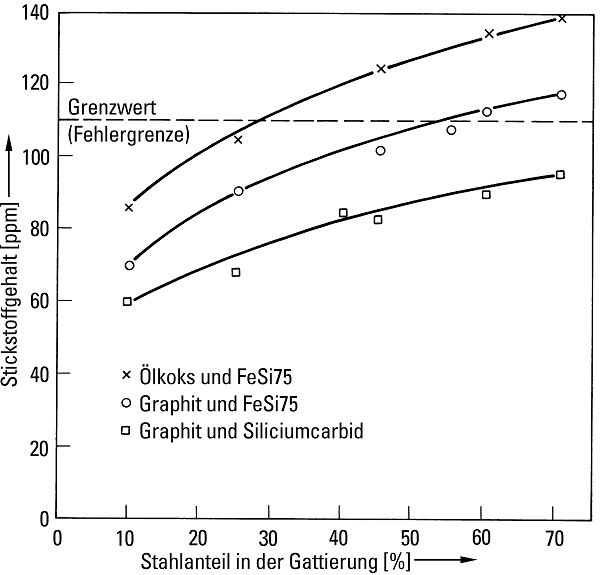

Durch verschiedene Legierungselemente wird die Löslichkeit von Stickstoff im Eisen beeinflusst. Vanadium und Chrom erhöhen die Löslichkeit, Silizium und Kohlenstoff senken diese ab. Weiterhin können in Graugussschmelzen die Titangehalte und das Kohlenstoffäquivalent (Sättigungsgrad) bei vergleichsweise hohen Stickstoffgehalten zu niedrig sein. Hohe Stahlanteile in der Gattierung können den Stickstoffgehalt in der Schmelze ebenfalls deutlich erhöhen. In diesem Zusammenhang zeigt Bild 4 aufschlussreiche Ergebnisse bei EN-GJL-250 nach DIN EN 1561. Der Grenzwert des Stickstoffgehaltes (nach K. H. Caspers hier 110 ppm) stammt aus Untersuchungen mit geringer Fehlerhäufigkeit bei kritischen Gussteilen. Bei Verwendung von Ölkoks und FeSi 75 wurde bereits oberhalb 30 % Stahlanteil dieser Grenzwert überschritten, d. h., es liegt eine ausgesprochene ungünstige Kombination der Gattierungsbestandteile vor. Im Gegensatz dazu wird eine große Sicherheit gegenüber Gasausscheidung bei Verwendung von Siliziumkarbid und Elektrodengrafit erreicht.

Nebenbei bemerkt wird dadurch gleichzeitig das Unterkühlungsverhalten der Schmelze günstig beeinflusst; die geringere Unterkühlung bei der eutektischen Erstarrung führt zu einer verbesserten Grafitauscheidung und vermindert die Neigung zur Weißerstarrung (s. Grafitentartung).

Aus dem Vergleich der verschiedenen Kurven in Bild 4 geht hervor, dass die Verwendung von Ölkoks und FeSi 75 bereits mit 20 % Stahlanteil zu Stickstoffgehalten führte, die den Werten mit 70 % Stahlanteil bei Siliziumkarbid und Grafit entsprachen, bei denen das Ausschussrisiko trotz hoher Stahlanteile nicht größer ist. Damit wird deutlich, dass letztlich nicht nur der Stahlanteil für eine Stickstofferhöhung verantwortlich ist, sondern auch die notwendigen Zusatzstoffe spielen eine wichtige Rolle. Die richtig erkannte Ursache wird leicht der falschen Wirkung zugeordnet.

Stickstoff wird durch das Einsatzmaterial in den Ofen eingebracht, beim Kupolofen auch durch den Wind. Es ist außerdem zu beachten, dass höhere Stahlanteile höhere Schmelztemperaturen nach sich ziehen. Damit verbunden ist zwangsläufig eine höhere Stickstofflöslichkeit in der Schmelze (Bild 4).

Im flüssigen Eisen ist die Löslichkeit des Stickstoffs größer als im festen Eisen, dadurch wird der Stickstoffgehalt in bereits erstarrten Bereichen abgesenkt, während er in der Restschmelze ansteigt. Diese Konzentrationsunterschiede werden sehr schnell aufgebaut, und wenn dann die Löslichkeitsgrenze in der Schmelze überschritten wird, scheidet sich eine Stickstoffgasblase aus, die als Gasblase im festen Eisen feststellbar ist.

Üblicherweise eingesetzte Aufkohlungsmittel enthalten bis zu einem Prozent Stickstoff, d. h., dass jede 1 %ige Zugabe an Aufkohlungsmittel den Stickstoffgehalt des Eisens um 10 ppm erhöht und das pro 1/10 % des Stickstoffgehaltes des Aufkohlungsmittels. Damit kann die Fehlergrenze von rund 95 ppm Stickstoff leicht überschritten werden.

Weiterhin ist eine Stickstoffabsorption aus Form- und Kernbindemittel von großer Bedeutung. Bei bentonitgebundenenFormstoffen in Eisengießereien kann eine zusätzliche Stickstoffbelastung durch eingebrachte Glanzkohlenstoffbildner und Kunstharzkernreste auftreten. Im Gegensatz dazu ist es aber notwendig, eine stark reduzierend wirkende Atmosphäre zu schaffen. Durch die Bildung von Oxidkeimen oder CO-Bläschen wird die Ausscheidung von Gasen (H2, N2) auf Grund des dafür erheblich geringeren erforderlichen Druckes wesentlich erleichtert. Besonders kaltaushärtende (Furanharz), aber auch heißaushärtende Binder, z. B. Kerne, die nach dem Croningverfahren (s. Harzumhüllter Sand und Hexamethylentetramin!) hergestellt werden, enthalten häufig Anteile von Harnstoffharzen mit hohen Stickstoffgehalten, die dann, als Summe gesehen und bei schlechter Gasabführung aus der Form bzw. vom Kern, die Störschwellengrenze von ca. 95 ppm Stickstoff überschreiten.

Ein höherer Stickstoffgehalt im bentonitgebundenenUmlaufformstoff, der beispielsweise durch größere Kernaltsandmengen ermöglicht wurde, verlangt bei sonst gleichen Herstellungsbedingungen einen niedrigeren Stickstoffgehalt im Gusseisen, so dass auch in dieser Hinsicht die Verwendung von Gattierungsmaterialien mit gleichmäßigem, geringem Stickstoffgehalt von Bedeutung ist.

Obwohl die chemischen Bindersysteme heute wesentlich stickstoffärmer sind als vor Jahren, kann auch vor allem durch ungenügende Regeneratqualität (z. B. bei Furanharzsanden) oder bei allzu großem Zulauf von thermisch wenig oder gänzlich unbelasteten Croningkernresten (Kernmarken usw.) die Fehlergrenze für Nassgusssande, die bei ca. 0,08 % Stickstoff liegt, überschritten werden.

Einflüsse durch bentonitgebundenen Formstoff, wie zu hohe Feuchtigkeit und zu hoher Bentonitgehalt und eine dadurch gesteigerte Gasaufnahme der Schmelze, führen ebenfalls zu diesem Fehler. Das Formwasser sollte möglichst gut in die Zwischenschichten des Bentonits eingebunden sein. Bei zu hohen Anteilen an „freiem" Wasser besteht die Gefahr, dass durch Dissoziation von Wasserdampf Sauerstoff bzw. Wasserstoff gebildet wird. Der Sauerstoff begünstigt die Entstehung von Oxidkeimen und beeinträchtigt darüber hinaus die Wirksamkeit des Glanzkohlenstoffbildners. Der Wasserstoff kann in bereits vorhandene Keime eindiffundieren und diese zu Randblasen ausweiten.

Maßnahmen zur Vermeidung (nach S. Hasse, FT&E):

1. Überprüfung des Stickstoffgehaltes in der Schmelze und ggf. unter 95 ppm absenken.

2. Bei Graugusslegierungen möglichst den Sättigungsgrad erhöhen und u. U. Titan auf 0,03 % erhöhen, um damit den Stickstoff als Titan-Carbonitrid zu binden. Auch Aluminium eignet sich zum Abbinden des Stickstoffes, ist jedoch, ebenso wie Titan bei Gusseisen mit Kugelgrafit, unter strenger Kontrolle der Graphitkugelausbildung zu verwenden. Außerdem tritt bei Gusseisen mit Kugelgrafit die Gefahr einer erhöhten Wasserstoffaufnahme aus dem Wasserdampf des Formstoffes und damit die Gefahr von Wasserstoffpinholes vor allem durch Aluminium auf.

3. Stahlanteile in der Gattierung reduzieren.

4. Stickstoffarme Aufkohlungsmittel verwenden und deren Stickstoffgehalte regelmäßig überprüfen.

5. Gießtemperatur erhöhen und Gießzeit sowie Gießwege zur Verhinderung der Gasaufnahme verkürzen.

6. Bei kunstharzgebundenen Formen und Kernen stickstoffarme Binder einsetzen und Bindergehalte optimieren.

7. Glanzkohlenstoffbildner im Formstoff reduzieren, stickstoffarme Kohlenstoffträger einsetzen. Der verwendete Glanzkohlenstoffbildner sollte zu einem möglichst frühen Zeitpunkt eine ausreichend hohe Gasmenge bilden, u m den Luftsauerstoff aus dem Formhohlraum zu verdrängen.

8. Form- und Kernformstoffregenerate auf Stickstoffgehalte überprüfen, ggf. Regeneratqualität verbessern.

9. Wasser- und Bentonitgehalte im Formstoff auf ein mögliches Minimum reduzieren.

10.Vermeidung von freiem (ungebundenem) Wasser.

11. Additive bei Form- und Kernformstoffen (jeweils bis zu 3 %) verringern die Neigung zur Bildung von Kommafehlern. Das Umlaufverhalten des Formstoffes muss dabei streng überwacht werden.

12. Exotherme Speisereinsätze auf Stickstoffgehalte überprüfen.