Niederdruck-Kokillengießverfahren

Gießverfahren, bei dem die Schmelze aus einem druckbeaufschlagten Gießofen über ein Steigrohr eine metallische Dauerform (Kokille) befüllt.Das Verfahren wird vor allem zur Herstellung von Leichtmetallgussteilen, insbesondere aus Aluminiumgusslegierungen (siehe Niederdruck-Gießanlage) aber auch aus Magnesiumlegierungen (Magnesium-Niederdruckgießanlage), mit einem Stückgewicht von etwa 1 bis rd. 70 kg angewendet. Es gibt aber auch Anlagen für den Schwermetallguss (Messingguss).Sehr verbreitet ist dieses Verfahren in der Herstellung von Aluminiumrädern. Die Herstellung kompliziert gestalteter Gussstücke im Niederdruckgießverfahren ist möglich, beispielhaft seien genannt: Kurbelgehäuse, Zylinderköpfe, Pumpengehäuse und Fahrwerksteile.

Aufbau und Prinzip

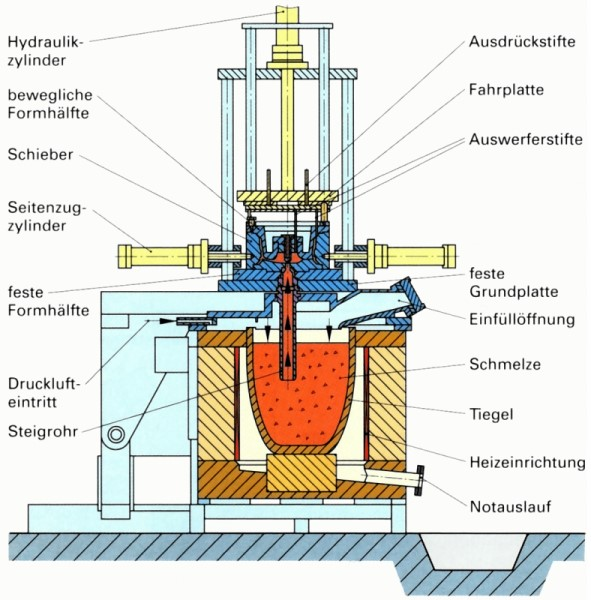

Die Metallkokille befindet sich an der Oberseite des nach außen luftdicht abgeschlossenen Warmhalte- und Gießofens und ist mit dem Ofen über ein Steigrohr verbunden. Bild 1 zeigt den Aufbau einer Niederdruck-Kokillengießeinrichtung.

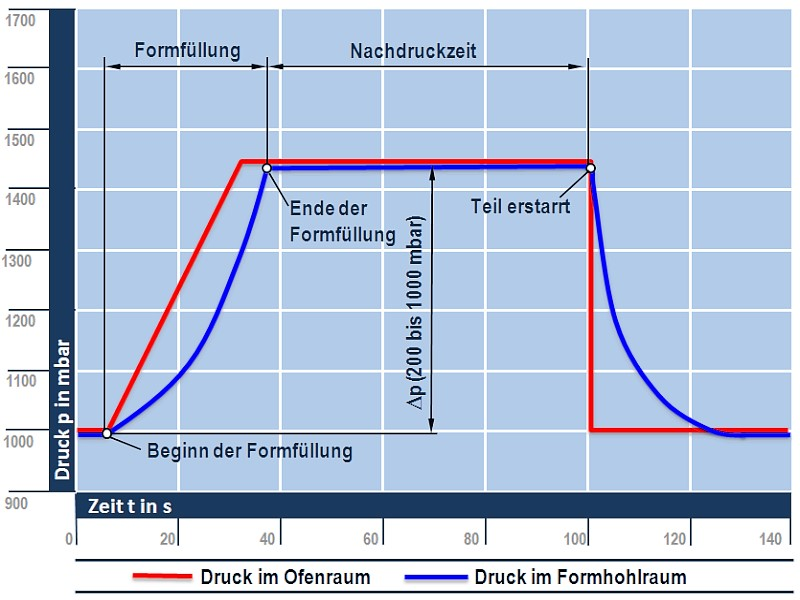

Durch Beaufschlagung des Ofenraums mit Luft oder einem inerten Gas mit relativ geringem Überdruck (i. d. R. von 200 bis 1000 mbar) steigt die Schmelze im Steigrohr hoch und füllt von unten den Formhohlraum. Der Überdruck wird solange aufrechterhalten, bis das Gussteil erstarrt ist bzw. die Erstarrung im Angussmundstück abgeschlossen ist (Druckverlauf in Bild 2). Die Dauer der Erstarrungszeit ist teileabhängig und muss im Einzelfall durch geeignete Messungen mit Temperaturfühlern in der Nähe der Stelle, an der das Gussstück zuletzt erstarrt, ermittelt werden bzw. lässt sich die Erstarrungszeit mit einer Erstarrungssimulation relativ genau abschätzen.

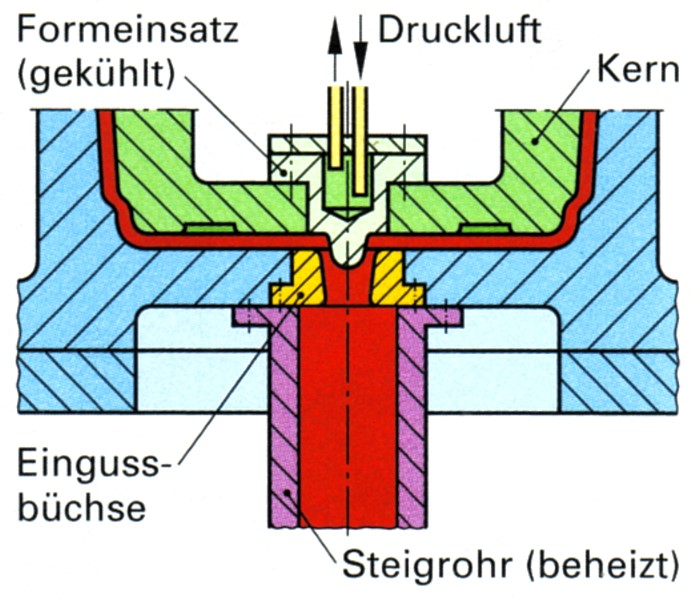

Der besondere Vorteil dieses Verfahrens besteht darin, dass teilweise auf Speiser am Gussstück vollständig verzichtet werden kann, weil der Fülldruck theoretisch bis zur beendigten Erstarrung des Gussstücks aufrecht erhalten bleibt. Dies setzt allerdings voraus, dass die Trennung der Schmelze vom erstarrten Eingusszapfen im Steigrohr genau an der richtigen Stelle erfolgt. Zur Erzielung einer ausreichenden Betriebssicherheit wird das Steigrohr im oberen Bereich mit einer konischen Verengung versehen, und durch eine zusätzliche Beheizung des unter dieser Engstelle liegenden Steigrohrabschnittes wird dafür gesorgt, dass die Erstarrung nicht nach unten fortschreitet und das Steigrohr blockiert. In der Regel wird zusätzlich der Anschnittbereich der Kokille über dem oberen Steigrohrende gekühlt (Bild 3).

Das flüssige Metall läuft nach Ablassen des Druckes in den Ofen zurück. Die Badspiegelhöhe muss laufend überprüft oder rechnerisch kompensiert werden, da sich durch das Absinken des Metallspiegels die Gießbedingungen verändern und deshalb die Korrektur des Fülldruckes notwendig ist (Vordruck, Bild 4).

Die Kokillen sind meist mechanisiert und mit pneumatischen oder hydraulischen Formschließ- und Kernzugeinrichtungen ausgerüstet und beinhalten auch die Formkühlung (Wasser- oder Druckluft-, Sprühnebelkühlung) und Thermofühler. Eine gründliche Formenvorbereitung durch Reinigen und Schlichten ist notwendig. Vor dem ersten Abguss müssen die Kokillen auf Betriebstemperatur erwärmt werden, was vielfach durch Gasbeheizung mittels Gasbrennern vorgenommen wird. Bei modernen Niederdruck-Gießmaschinen ist die obere Formaufspannplatte schwenkbar ausgeführt. Dies erleichtert das Reinigen der Kokille und das Auftragen der Schlichte (siehe Niederdruck-Gießanlage)

Auf Grund des Verfahrensprinzips bietet sich vor allem die Verwendung von Kokillen mit waagerechter Hauptteilungsebene an. Der Gießtisch dient als feste Aufspannplatte für die untere, eingussseitige Kokillenhälfte und ist Bestandteil der Schließeinheit. Die obere, bewegliche Kokillenhälfte wird an der beweglichen Fahrplatte befestigt und vom hydraulischen Schließzylinder auf- und zugefahren. Das Gussstück wird durch die Auswerfeinrichtung aus der oberen Kokille ausgestoßen und fällt auf einen zwischen den beiden Formhälften einschwenkbaren Tisch. Die gesamte Schließeinheit ist bei den meisten Maschinen hydraulisch kippbar, und dies erleichtert den Zugang zum Warmhaltetiegel und Steigrohr (Bild 5). Eine gesamte Niederdruck-Gießanlage ist in Bild 6 dargestellt. Varianten des Niederdruck-Kokillengießverfahrens sind das Gegendruck-Gießverfahren bzw. das Precocast-Verfahren.

Vorteile des Verfahrens

- Durch die steigende und ruhige Formfüllung lassen sich Oxid- und Gaseinschlüsse weitestgehend verhindern, sofern die Entlüftung korrekt ausgelegt wird. Die Entlüftung erfolgt über die Spiele bei den Formeinsätzen und die Formteilung, den Auswerfern, den Kernen und Schiebern und durch das Einsetzen von Entlüftungsdüsen.

- Wird bei der konstruktiven Gestaltung des Gussteiles und der Kokille auf eine gelenkte Erstarrung geachtet, so können Speiser entfallen. Das Niederdruck-Kokillengießverfahren erreicht somit einen hohen Materialausnutzungsgrad, der in vielen Fällen Werte über 90 % erreichen kann.

- Der Einsatz von geschlichteten Sandkernen ist aufgrund der geringen Überdrücke möglich und durch die Kombination von Kokille und Sandkernen ist die Gestaltung komplexer Geometrien möglich.

- Der gesamte Gießablauf lässt sich gut automatisieren.

Literatur:

Fachkunde für gießereitechnische Berufe, Verlag Europa-Lehrmittel, Nourney, Vollmer GmbH & Co. KG, Haan Gruiten