Ofensteuerung

Moderne Ofensteuerungen erfassen, visualisieren und speichern prozessrelevante Daten. Das Wissen um den Verbrauch von Ressourcen an Schmelzanlagen ist unerlässlich für das Ofenmanagement. Die Ofensteuerung liefert dazu die Datenerfassung. Der Ofenbetrieb und die Ofenauslastung werden ebenso protokolliert wie der Verbrauch an Metall und Energie. Dem betrieblichen Ressourcenmanagement obliegt dann die Aufgabe, die Prozessdaten auszuwerten und zu beurteilen.

Damit verfügt die Betriebs- bzw. Schmelzleitung über ein effizientes Werkzeug, um den Ressourcenverbrauch zu erfassen und mit früheren Daten zu vergleichen. Dieses Wissen erlaubt Rückschlüsse auf den Betrieb und den Zustand der Ofenanlage. Es können gezielte organisatorische oder technische Verbesserungsmaßnahmen eingeleitet werden, die es erlauben, eine bestmögliche Nutzung der verfügbaren Ressourcen und eine Erhöhung der Produktivität (Verringerung des Energieverbrauchs, Erhöhung der Metallausbeute) zu erzielen.

Beispiel: Ofensteuerung eines Aluminium-Schachtschmelzofens

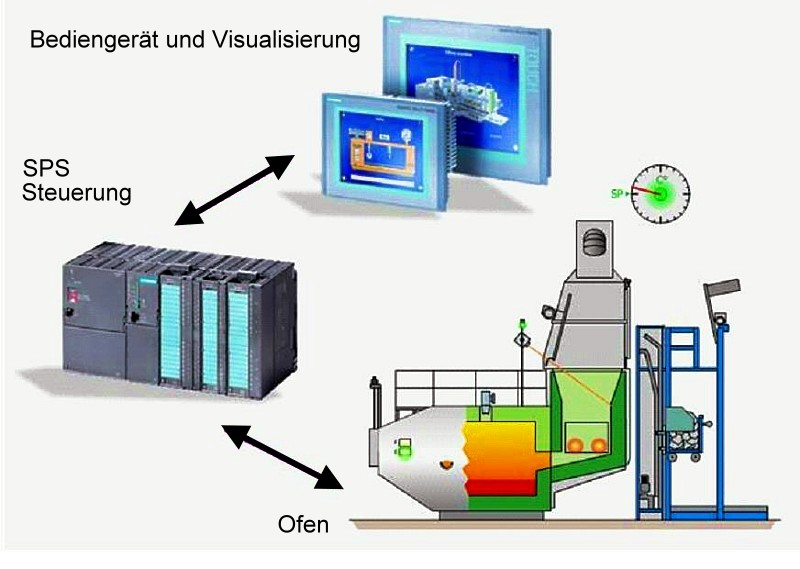

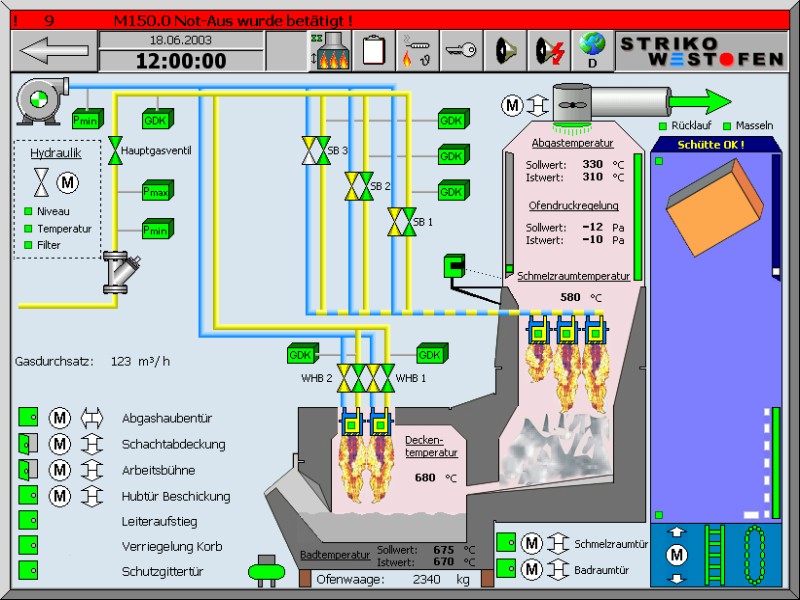

Das Bediengerät der Ofensteuerung ist die Schnittstelle zwischen dem Menschen und dem Ofen

(Bild 1). Die Bedienung der Ofensteuerung ist heute i. d . R. menügeführt. Die aktuellen und wichtigsten Prozessdaten werden damit übersichtlich und selbsterklärend in Bildern auf einem Farbdisplay dargestellt (Bild 2), wobei in Untermenüs weitere Details abgerufen werden können. Der Ofenzustand und auch die aktuellen Schichtprotokolle können so jederzeit auf Knopfdruck abgerufen werden (Bild 3).

Die Daten werden protokolliert und auf einem Wechseldatenträger abgelegt. Sie können so hardwaremäßig entnommen und in einen kundenseitigen PC eingelesen werden. Alternativ können die Protokolle auch via Ethernet von der Feldebene in die Leitebene übermittelt werden. Für ein Ressourcenmanagement bedarf es aber keiner Datenflut, sondern einer übersichtlichen und vergleichbaren Darstellung von Prozessdaten. Daher erfolgt eine externe Datenauswertung mit einem gängigen Tabellenkalkulationsprogramm. Die speziell programmierte Anwendung hierzu liefert der Ofenbauer. Mindeststandard für Ofenprotokolle sind Betriebsarten und Betriebszeiten sowie Temperaturverläufe und Meldungsarchive, die für die Qualitätssicherung von Relevanz sind.

Verfügt der Ofen über eine Wiegezelle, so können Beschickungs- und Entnahmemengen inkl. der Reinigungsentnahme aufgelistet werden. Komplettiert werden die Angaben durch die Auswertung der Brennstoffverbräuche. Ein komplettes Protokoll enthält demnach die durchschnittlichen Energieverbräuche, die Verbräuche in den unterschiedlichen Betriebsarten sowie den spezifischen, d. h. den auf die Schmelzleistung bezogenen, Energieverbrauch. Um eine einfache Übersicht zu gewährleisten, ist ein Schichtprotokoll ebenso möglich wie die Auswertung nach Tagen, Wochen, Monaten oder Jahren. Individuelle Kundenwünsche können berücksichtigt werden.

Weiterführende Stichworte:

Schmelzleistung

Schmelzwärme

Schachtschmelzofen-Energieverbrauch

Kupolofen

Kupolofen-Netzdiagramm

Abbrand

Abbrandsatz

Abbrandverlust