Oxideinschluss

Gefügefehler, bei dem die Oxide im Gussteil als nichtmetallische Einschlüsse, meistens in Form von dünnen, filmförmigen Häutchen vorliegen.

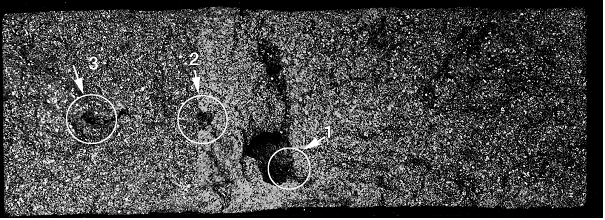

Sie sind unlöslich und bewirken örtlich begrenzt ein Unterbrechen des Gefügeverbundes (s. a. Gefügeanomalie). Damit beeinflussen sie die statischen und dynamischen Festigkeitseigenschaften sowie die Dehnung negativ (Bilder 1 bis 4).

Vor allem bei den gefährdeten AlSi-Gusslegierungen (s. u. a. Aluminiumguss, Aluminium-Kokillengusslegierungen) sind die Oxide extrem feinstporig (Porenradien 2 bis 7,5 nm), was eine große spezifische Oberfläche und Kapillarität mit hoher Diffusionswirksamkeit ergibt. Es entstehen Oxidagglomerate mit unterschiedlicher scheinbarer Dichte.

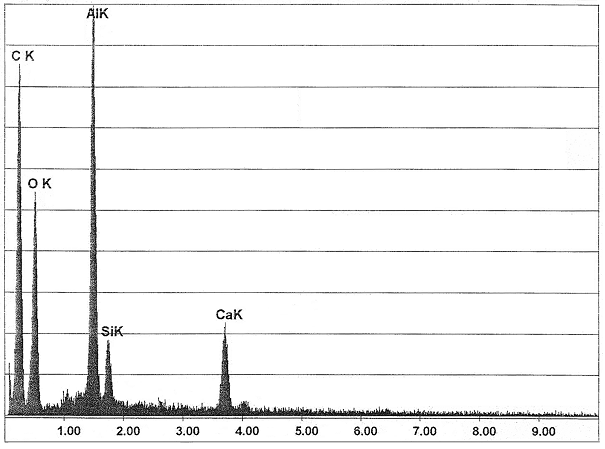

Neben Mischoxiden verschiedener Zusammensetzung und Struktur mit Si, Mg, Na und Sr sind folgende zwei Oxidformen sehr häufig:

- γ-Al2O3, entsteht bei Temperaturen bis 750 °C, hat ein verzerrtes Spinellgitter, ist weich und thermisch instabil (Dichte: 3,64 bis 3,96 g/cm3; spez. Oberfläche 150 bis 400 m2/g)

- α-Al2O3, entsteht zeit- und keimabhängig bei Temperaturen größer 750 °C und hat ein hartes hexagonales Korundgitter, das thermisch stabil ist (Dichte: 3,96 bis 4,02 g/cm3; spez. Oberfläche ca. 1 m2/g)

Die von den Desoxidationsprodukten gebildeten oxidischen Einschlüsse bei Stahlguss bestehen in der Regel aus MnO-Al2O3-SiO2-Verbindungen. Sie unterscheiden sich je nach Zusammensetzung in Aussehen und Ausbildungsform. Wenn sie reich an SiO2 sind, haben sie rundliche Formen und ein glasartiges Aussehen. Im polarisierten Licht können in diesen Einschlüssen schwarze Auslöschungskreuze beobachtet werden. Mit zunehmendem MnO-Gehalt werden die Einschlüsse größer, und ihr Aufbau wird heterogener.

Oxide, als nichtmetallische Einschlüsse, häufig auch in Verbindung mit Gasblasen bzw. Gasporosität, kommen vorzugsweise bei Stahlguss, Gusseisen mit Kugelgrafit (Bild 5) sowie Leicht- und Schwermetallguss vor.

Besonders bei Aluminium-Gusslegierungen sind die Gefahr der Oxidbildung und damit die Gefahr des Auftretens von Oxideinschlüssen sehr groß. Das Auftreten des Fehlers ist dabei unabhängig vom Formverfahren, er tritt sowohl an Sand- und Kokillengussteilen als auch an Druckgussteilen auf. Oxideinschlüsse sind am metallografischen Schliff im Gefüge, aber auch mit freiem Auge an der Oberfläche der Gussteile sichtbar.

Aluminium, Silizium, Magnesium und beispielsweise auch Chrom sowie Legierungen, die diese Metalle in größeren Konzentrationen enthalten, neigen auf Grund ihrer hohen Sauerstoffaffinität in besonderem Maße zur Bildung unlöslicher Oxidfilme beim Schmelzen, Pfannenfüllen und Gießen. Der Grad der Oxidation mit dem Luftsauerstoff ist neben einer Konzentrations- und Druckabhängigkeit in der Praxis vor allem temperatur- und zeitabhängig.

Diese Temperatur- und Zeitabhängigkeit ist beim Schmelzen und auch beim Warmhalten zu beachten; mit steigender Temperatur nimmt die Oxidationsneigung stark zu. Das trifft ganz besonders für Aluminiumschmelzen mit höheren Magnesiumgehalten zu (z. B. Al Mg5Si2Mn, Al Mg9). Hier werden neben Aluminiumoxid auch Spinelle gebildet, die die Ausbildung einer luftdichten Selbstabdeckung, wie sie mit Aluminiumoxid allein möglich ist, erhindern. Dadurch diffundieren Luftsauerstoff und Luftwasserstoff hindurch und reagieren mit der Schmelze.