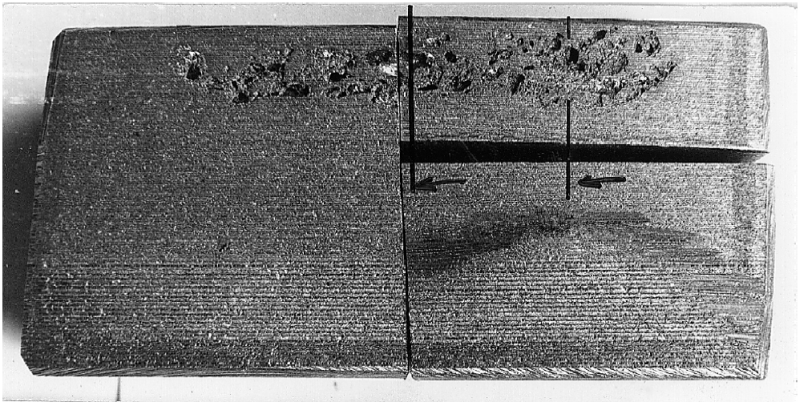

Schaumstellen

Nichtmetallische Einschlüsse, die ihrer Zusammensetzung nach Schlacke sind (Bilder 1 und 2).

Diese Einschlüsse können rundlich oder schlierenartig ausgebildet sein. Häufig haben sich im Bereich ihres Auftretens Mangansulfideinschlüsse angesammelt, und sehr oft treten in der Nähe dieser nichtmetallischen Einschlüsse Mikrolunker oder Gasporen auf.

Chemische Durchschnittsanalysen ergeben im Vergleich zu gesunden Gefügebereichen des gleichen Gussstückes Anreicherungen an Mangan, Silizium und Schwefel, so dass sich das Erscheinungsbild von Schlackeneinschlüssen zeigen kann. In Sonderfällen bilden sich kleine Schlackenflecken an der Oberfläche des Gussteils, nach deren Entfernen sich eine narbige Oberfläche (s. a. weißer Belag) zeigt.

Nicht, wie oft angenommen und vermutet, Ofenschlacken, sondern Pfannenschlacken sind ursächlich für die Bildung von Schaumstellen verantwortlich. Betrachtet man in Bild 3 die Lage beider Schlacken im reduzierten System (FeO + Fe2O3 + MnO) – (SiO2 + Al2O3) – (CaO + MgO), so wird dieser Sachverhalt sehr gut erkennbar. Da in der Kupolofenschlacke möglichst geringe Anteile an Metalloxiden angestrebt werden, weil jedes Prozent Metalloxid in der Schlacke gleichbedeutend mit einem Abbrand der Legierungselemente in der Schmelze ist, setzt sich die Kupolofenschlacke chemisch aus höheren Anteilen an SiO2/Al2O3 und CaO (rechte Seite im Konzentrationsdreieck in Bild 1) und geringeren Anteilen an FeO/Fe2O3 und MnO zusammen.

Dass nun eine Ähnlichkeit in der chemischen Zusammensetzung der Pfannenschlacke mit der in den analysierten Schaumstellen besteht und dass eine röntgenografisch gefundene Übereinstimmung der verschiedenen Kristallarten vorliegt, sind Hinweise auf die ursächliche Verknüpfung der Schaumstellen mit den der Schlackenbildung in der Gießpfanne zugrundeliegenden Vorgängen.

Weiterhin wäre zu bemerken, dass der Schmelzpunkt der Pfannenschlacken mit höheren Manganoxidulgehalten verhältnismäßig niedrig liegt. Das Eutektikum im System 2Fe SiO2 – MnS liegt bei etwa 10 % MnS und hat einen Schmelzpunkt von 1050 bis 1060 °C. Die Schlacken sind also bei der Erstarrung des Eisens noch flüssig. Die beobachteten Gasblasen dürften die Folge einer Reaktion zwischen dem Anteil Eisenoxidul der Schlacke und dem bei der Erstarrung des Eisens ausgeschiedenen Grafit gemäß FeO + C → Fe + CO sein; die entstehenden Gasblasen können nicht mehr entweichen und werden im Gebiet der Schlackenzonen festgehalten, wodurch das typische Bild der Schaumstellen entsteht.

Die Pfannenschlacke selbst entsteht durch eine Wechselwirkung des Eisens mit dem Luftsauerstoff (Oxidhautbildung) und weniger oder auch gar nicht durch Ausseigerungen von vorher im Eisen gelösten oder suspendierten Oxiden. Dabei ist die chemische Zusammensetzung des Eisens für die Temperatur der Oxidhautbildung bei der Abkühlung wie auch für ihre physikalischen Eigenschaften und ihre chemische Zusammensetzung von großer Bedeutung. So wird durch Silizium die Oxidhautbildungstemperatur gesteigert und durch Mangan gesenkt. Starken Einfluss übt auch der Schwefelgehalt aus; durch 0,1 % S wird sie um rund 100 °C angehoben.

Auch Schmelzen mit überhöhten Gehalten an Titan und Aluminium, also sauerstoffaffinen Elementen, neigen zur Oxidhautbildung. Die Intervallbreite bis zur vollständigen Bedeckung des Bades mit Schlacke bei abnehmender Temperatur ist ebenfalls sehr unterschiedlich; durch Mangan wird das Intervall vergrößert.

Das Ziel ist folglich, eine Schmelze mit einer niedrigen Oxidhautbildungstemperatur zu erzeugen, um einen genügend großen Handlungsspielraum zwischen der Bildungstemperatur der Oxide und der Gießtemperatur zu haben, um die Schmelze mit einer Temperatur gießen zu können, bei der die Pfannenschlackenbildung noch gering ist. Die Pfannenschlacken können beim Gießen in den Formhohlraum gelangen oder sich dort auch erst bilden.