Seigerung

Ausbildung mikro- und makroskopischer Zusammensetzungsunterschiede in einer sonst homogen zusammengesetzten Legierung, die aus Mischphasen aufgebaut ist.

Dabei hat die zuerst erstarrende feste Phase einen anderen Legierungsgehalt als die Restschmelze. Begleit- und Legierungselemente beeinflussen das Seigerungsverhalten deutlich. Dadurch können sich beispielsweise an den Korngrenzen Einschlüsse, Karbid aber auch Gefügeentartungen bilden, die die mechanischen und vor allem dynamischen Werkstoffeigenschaften maßgeblich beeinflussen.

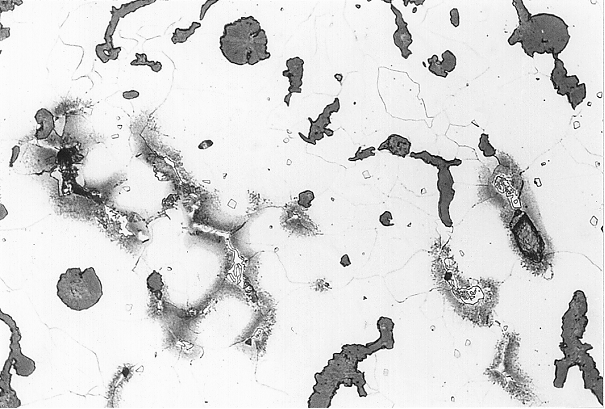

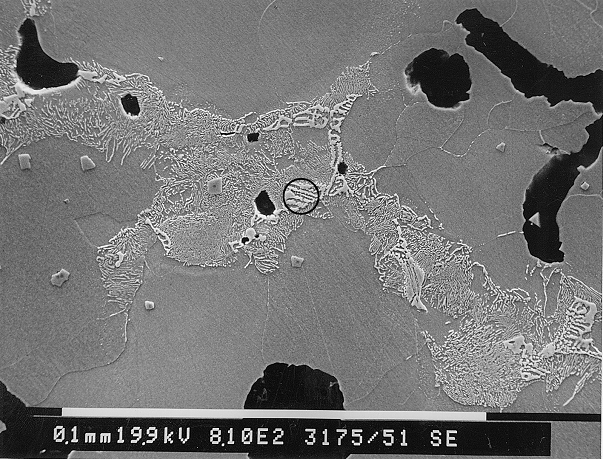

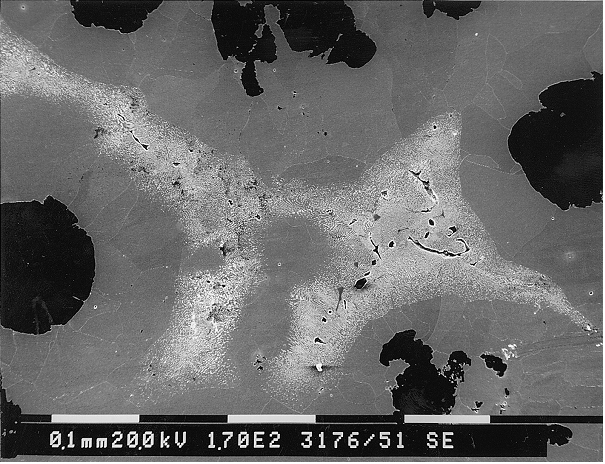

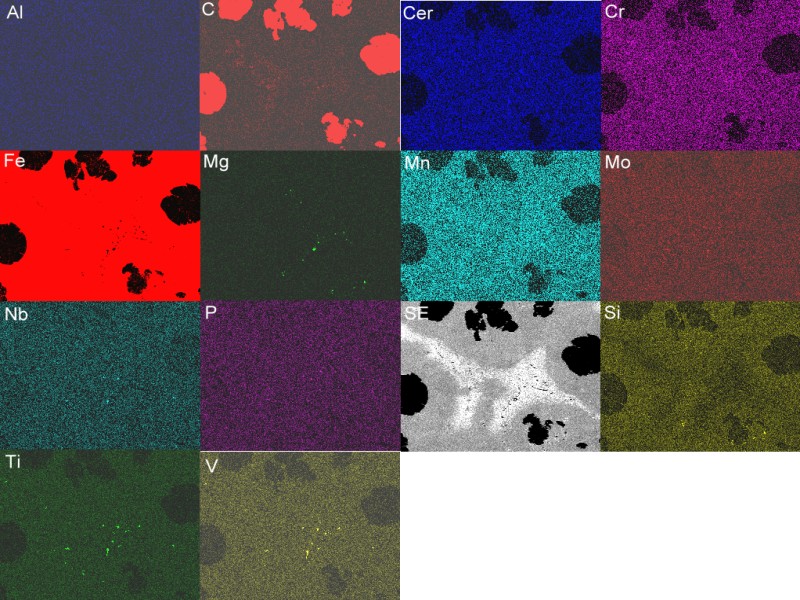

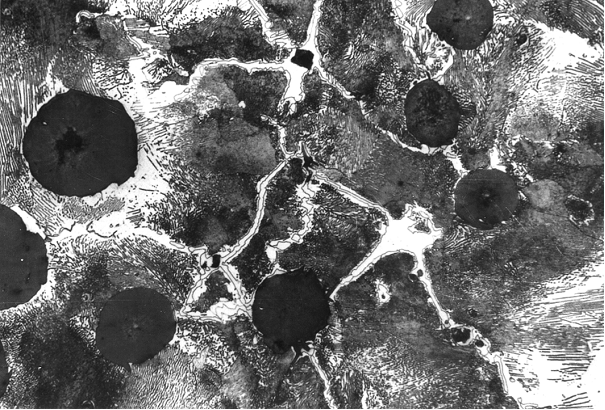

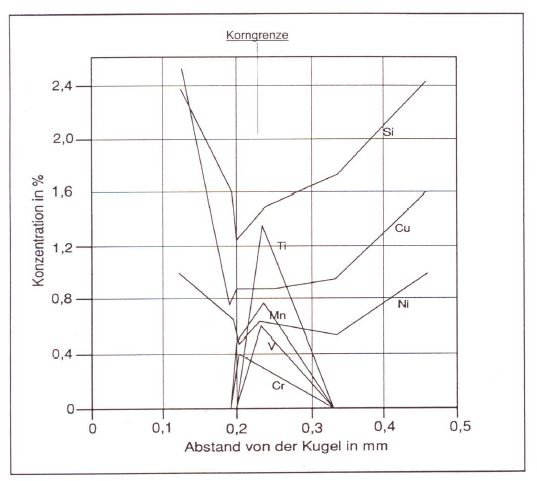

Diese Entartungen sind am metallografischen Schliff deutlich zu erkennen (Bild 1). Direkte Bestimmungen der Anomalien sind durch metallografische Untersuchungen nicht möglich, Untersuchungen mit der elektronischen Mikrosonde jedoch führen zu einer eindeutigen Bestimmung der an den Korngrenzen verarmten oder angereicherten Elemente (Bilder 2 und 3).

Grundsätzlich unterscheidet man zwischen Makroseigerung und Mikroseigerung.

Schwereseigerung, Blockseigerung und umgekehrte Blockseigerung sind Makroseigerungen, bei denen begrenzte, lokale Entmischungen, d. h. Unterschiede in der Zusammensetzung des erstarrenden Gussstückes in Bezug auf die Gesamtschmelze auftreten.

Im Gegensatz dazu spricht man von Mikroseigerungen (Kristallseigerung) bei der Entmischungen von Mischkristallen, also bei Unterschieden in der Zusammensetzung in mikroskopischer Größenordnung.

Mögliche Entstehungsursachen sind für Schwereseigerungen sind erhebliche Dichteunterschiede zwischen erstarrten Primärkristallen und der Restschmelze. Die spezifisch schwereren Kristalle sinken in der Schmelze nach unten und reichern sich am Boden bzw. im unteren Bereich des Gussstückes an; spezifisch leichtere Bestandteile steigen in der Schmelze auf und sammeln sich an der Badoberfläche bzw. im oberen Gussstückbereich.

So bilden sich bei übereutektischen AlSi-Legierungen leicht Seigerungszonen aus, in denen sich primäre Siliziumkristalle (Primärsilizium) in Ansammlungen vorfinden. Dies ist besonders der Fall, wenn die Primärkristalle grob ausgebildet sind. Bekannt sind auch die Schwerkraftseigerungen des Primärgrafits im übereutektischen Gusseisen mit Kugelgrafit, welche als Grafitflotation oder bei übereutektischen grauen Gusseisen als Garschaumgrafit in der Schmelze aufsteigen.

Blockseigerung wird in gegossenen Blöcken oder dickwandigen Gussstücken durch Entmischungen oder Konzentrationsunterschiede in der noch flüssigen Restschmelze hervorgerufen, wenn keine Strömungsbewegung zum Konzentrationsausgleich mit den bereits gebildeten Kristallen mehr gegeben ist. Der Anteil des betreffenden, der Seigerung unterliegenden Legierungsbestandteiles ist am Gussstückrand niedriger und im thermischen Zentrum des Gussstückes höher (Bild 4).

Die infolge des fehlenden Konzentrationsausgleiches mit einer bestimmten Legierungskomponente angereicherte Restschmelze wird durch den Erstarrungsdruck oder durch Sogwirkung der Kapillarhohlräume zwischen den erstarrten Kristallen an die Gussstückaußenseite verdrängt. Wie Bild 5 zeigt, hat die Randzone dann einen höheren Legierungsgehalt als der Mittelbereich, was somit als Entstehungsmechanismus der umgekehrten Blockseigerung angesehen werden kann.

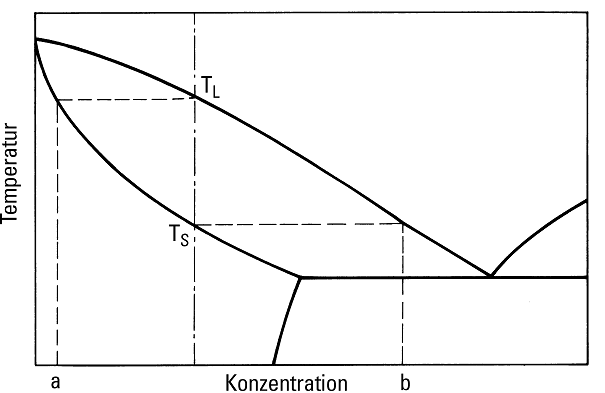

Wie aus Bild 6 hervorgeht, scheiden sich zu Beginn der Erstarrung einer Mischkristall bildenden Legierung nach Unterschreitung der Liquidustemperatur TL Primärkristalle von der Zusammensetzung (a) aus, während die zuletzt erstarrende Restschmelze bei Erreichen der Solidustemperatur TS der Konzentration (b) entspricht. Diese Konzentrationsunterschiede zwischen Primärkristallen und zuletzt erstarrter Restschmelze werden normalerweise durch Diffusion ausgeglichen, so dass das Gefüge aus einheitlichen Mischkristallen aus ein und derselben Zusammensetzung besteht. Wird diese Forderung nicht erfüllt, treten Störungen im Konzentrationsausgleich ein, nämlich Seigerungen an den Mischkristallrändern. Diese Mikro- oder Korngrenzenseigerung wird umso stärker ausgeprägt, je geringer das Diffusionsvermögen und je breiter das Erstarrungsintervall ist (Bilder 7 und 8).

So hat zum Beispiel bei langsam erstarrenden Gussstücken aus Gusseisen mit Kugelgrafit die Seigerung einen starken Einfluss auf das Erstarrungsgefüge und damit auch auf die zu erwartenden mechanischen Eigenschaften. Das Seigerungsverhalten der Legierungselemente und der Spurenelemente ist unterschiedlich.

Die Elemente können nach dem Seigerungsverhalten in zwei Gruppen unterteilt werden: in indirekt seigernde Elemente wie Silizium, Nickel, Kupfer usw., die sich im zuerst erstarrenden Eisen (Primäraustenit oder Austenitschale um Grafitsphärolithen) anreichern, sowie in direkt seigernde Elemente wie Mangan, Chrom, Vanadium, Titan und Phosphor, die im zuletzt erstarrenden Eisen (Restschmelze) vorliegen. Je langsamer ein Gussstück erstarrt und je größer seine eutektischen Körner (s. Eutektische Kornzahl) werden, umso ausgeprägter werden an den eutektischen Korngrenzen die Konzentrationsunterschiede. Diese Korngrenzenseigerungen können so zu Karbidausscheidungen (z. B. bei Silizium-, Chrom- oder Manganseigerung) oder auch zu Grafitentartung (z. B. bei Titanseigerung oder Magnesiumablagerungen) führen (Bilder 9 und 10).

Silizium erhöht die Streckgrenze und die Zugfestigkeit der Grundmasse, wirkt zunehmend versprödend und stabilisiert die Ferritbildung. Bei Belastung wird deshalb an den Si-verarmten „Restschmelzebereichen“ die Streckgrenze zuerst überschritten.

Der festere Mischkristall um die Grafitkugeln und in den Dendriten beteiligt sich an der Verformung weniger. Das hat zwar den positiven Nebeneffekt, dass geringe Grafitentartungen von der sich weniger verformenden Anreicherungsschale abgepuffert werden, aber die Beschränkung der Fließvorgänge auf die Korngrenzenbereiche bewirkt im Werkstoff eine inhomogene Gleitverteilung und so die Bildung von Mikroeigenspannungen. Beides vermindert die Bruchdehnung.

Eine weitere Gefahr bietet die Mikroseigerung des Phosphors. Dieses Element reichert sich ebenfalls in den Restschmelzebereichen an (s. Phosphideutektikum). Hier stabilisiert es zwar die Grauerstarrung, aber es beeinträchtigt die Zähigkeit des Werkstoffes gravierend. Das ist auch der Grund, warum bei ferritischen Sorten mit gewährleisteter Kerbschlagzähigkeit (EN-GJS-400-18-LT) die Gehalte an Silizium und besonders an Phosphor begrenzt sind.

Es soll deutlich darauf hingewiesen werden, dass in zusammenhängenden Seigerungszonen, die das Resultat einer Anreicherung oder Verarmung von Begleit-, Legierungs- oder Störelementen sind, eine hohe Konzentration der o. g. Elemente vorliegt, obwohl in der chemischen Analyse Konzentrationen gefunden wurden, die allgemein als unschädlich angesehen werden. Außerdem bilden Spurenelemente in den Restschmelzebereichen als wichtigste Mikroseigerungszonen zusätzliche Subseigerungen, welche die negativen Einflüsse einer Verarmung bzw. Anreicherung noch verstärken.

Als Abhilfemaßnahmen sind zu empfehlen:

Schwereseigerung

Hier ist als gute und meist einzige Möglichkeit die Verkürzung der Erstarrungszeit durch zusätzliche Kühlung (Kühleisen, Kühlkokillen), sowohl in der Form als auch in den Kernen, hilfreich.

Blockseigerung

Die bei Aluminium- und Kupferlegierungen (z. B. Zinnbronze, Rotguss, Phosphorbronze, Zinn-Bleibronze) vor allem bei Strangguss- und Barrenmaterial, aber auch bei realen Gussteilen häufig vorkommenden Blockseigerungen, können durch folgende Maßnahmen weitestgehend eingeschränkt werden:

- fachgerechtes Schmelzen, insbesondere eine weitgehende Entgasung der Schmelze mit oxidierender Vorbehandlung,

- Vermeidung unnötiger Überhitzungstemperaturen und unzulässig hoher Gießtemperaturen, bei AlSi-Legierungen gilt dies auch für bereits korngefeinte Schmelzen,

- Verkürzung der Warmhaltezeiten

Mikroseigerung

Die wirksamsten Maßnahmen zur Verminderung von Mikroseigerungen sind:

- Überprüfung der Einsatzstoffe auf Begleit- und Spurenelemente,

- Eignungsprüfung der Behandlungslegierung (Schwefel-, Phosphorgehalt, Gehalt an Seltenerdmetallen),

- späte Impfbehandlung (Form- oder Gießstrahlimpfung), die eine möglichst feine Verteilung des Kugelgraphits gewährleistet und eine Siliziumverarmung an den Korngrenzen verhindert,

- Vermeidung der Sauerstoffaufnahme beispielsweise durch feuchte Einsatzmaterialien oder nicht genug getrocknete Pfannen, form- und gießtechnische Maßnahmen zur Verkürzung der Erstarrungszeit und zur Gewährleistung einer möglichst gleichmäßigen Abkühlgeschwindigkeit.

Sind Seigerungen aufgetreten und in deren Folge z. B. Korngrenzenkarbide, dann besteht die Möglichkeit, durch eine Glühbehandlung (Diffusionsausgleich) diese Seigerungen teilweise wieder rückgängig zu machen.