Tiegelofen

Ein Schmelzofen oder Warmhalteofen, bei dem sich das zu schmelzende bzw. warmzuhaltende Metall oder die Legierung in einem Tiegel befindet.

Je nach Betriebstemperatur und dem schmelzenden bzw. warmzuhaltenden Metall werden Grafittiegel (zusätzlich glasiert und tonhaltig), Siliziumkarbidtiegel (SIC-Tiegel) oder Tiegel aus Gusseisen, Sondergusseisen, Stahlguss bzw. auch Stahlblech (insbesondere für Magnesium- und Zinklegierungen) verwendet.

Nach der Bauart und Art der Beheizung werden die Tiegelöfen unterschieden in:

- Bewegliche und fest eingeformte Tiegel: Letztere bilden einen festen Bestandteil des Ofens und werden vor allem in Induktionstiegelöfen verwendet (s. a. Induktionsschmelzofen). Öfen dieser Art werden durch Kippen entleert.

- Widerstandsbeheizte und brennstoffbeheizten Tiegelöfen: Hier bildet der Tiegel eine Einheit für sich und wird in den Ofen eingesetzt. Er kann bedarfsweise ausgewechselt werden. Brennstoffbeheizte Tiegelöfen sind gas- oder ölgefeuert, wobei die Gasfeuerung heute den Vorzug genießt. Diese Tiegelöfen werden im Folgenden näher beschrieben.

- Kippbare und feststehende Tiegelöfen: widerstands- oder brennstoffbeheizte Tiegelöfen sind derart ausgeführt, dass der Schmelztiegel im Ofen verbleibt und das flüssige Metall entweder durch Kippen entleert oder durch Schöpfen mit dem Gießlöffel, z. B. beim Kokillen- oder Druckgießen, entnommen wird.

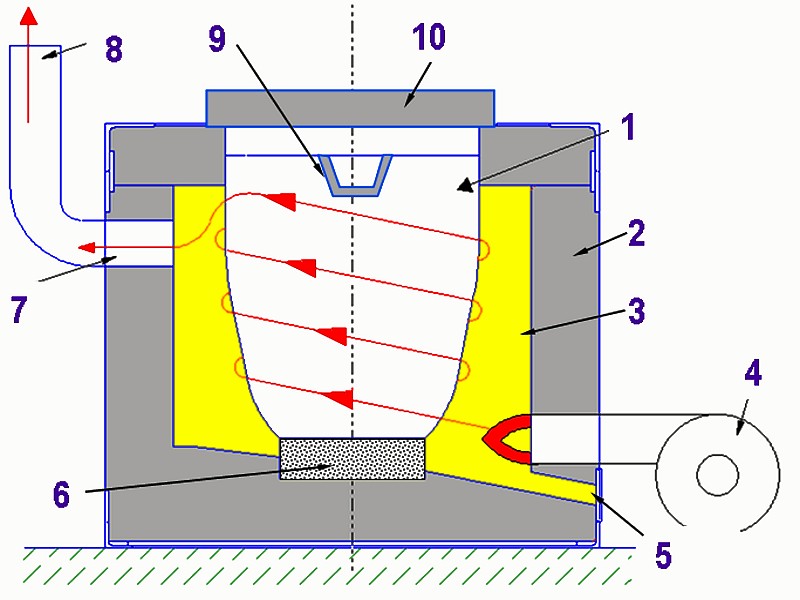

Bild 1 zeigt das Schema eines gas- oder ölbeheizten Tiegelofens. Der Tiegel (1) ruht auf einem zylindrischen feuerfesten Untersatz (6). Eine Öffnung am Boden des Ofens (5) bietet die Möglichkeit, dass im Falle eines Tiegelbruches das flüssige Metall, z.B. in eine Notauffanggrube, abfließen kann. Der Gas- oder Ölbrenner ist zusammen mit seinem Gebläse seitlich am Ofenmantel angebaut (4). Der Feuerungsraum (3) ist mit feuerfestem Material (2) ummantelt und normalerweise nach oben über einen schwenkbaren Deckel (10) abgeschlossen. Der Schwenkdeckel führt auch zur Energieeinsparung beim Warmhalten bzw. zur Minimierung von Wärmeabstrahlungsverlusten über die Badoberfläche. Die Rauchgase, die den Tiegel kreisförmig umströmen, werden durch einen seitlichen Rauchgasabzug (sog. Fuchs (7)) nach außen bzw. zum Kamin (8) abgeleitet, so dass am Arbeitsplatz nur minimalste Schadstoffbelastungen auftreten. Der Ofen ist kippbar und kann über die Gießschnauze (9) somit vollständig entleert werden.

Nur noch vereinzelt sind heute Tiegelöfen mit Abgasabzug über den Tiegelrand im Einsatz, bei denen die Abgase durch eine Haube über dem Tiegel abgezogen werden. Da hierbei die Abgase mit der Schmelze in Berührung kommen, kann die Schmelzequalität negativ beeinflusst werden bzw. fällt auch die Luftschadstoffbelastung des Arbeitsplatzes weit höher aus.

Üblicherweise wird die Schmelze in Transport- oder Gießpfannen aufgenommen. Der Kippofen kann sowohl zum Schmelzen gießfertiger Metalle als auch zum Vorschmelzen verwendet werden; das Haupteinsatzgebiet erstreckt sich auf die NE-Metallgießereien. Die in Aluminiumdruckgießereien als Schmelzaggregat verwendeten feststehenden Tiegelöfen weisen üblicherweise Fassungsvermögen bis zu 1.000 kg auf, kippbare Öfen auch bis 1.500 kg. Für Schwermetalle gibt es auch Öfen mit größerem Fassungsvermögen. Die Schmelzleistungen betragen bis ca. 250 kg Al/h bei elektrischer Beheizung und bis ca. 400 kg Al/h bei brennstoffbeheizter Ausführung (Angaben von StrikoWestofen GmbH).

Feststehende, nicht kippbare Tiegelöfen, dienen als Warmhalte- und Schöpföfen in Kokillen- und Druckgießereien (Bild 2). Obgleich sie auch zum Kaltaufschmelzen geeignet sind, sollten sie dennoch nur als ausgesprochene Warmhalteöfen verwendet werden, weil nur so Temperaturschwankungen im Dauerbetrieb vermeidbar sind. Gerade beim Kokillen- und Druckgießen ist es von hoher Wichtigkeit, dass die Gießtemperatur und die Warmhaltetemperatur der Schmelze auf konstantem Niveau gehalten werden. Das Nachsetzen kalter Einsatzmetalle in die gießfertige Warmhalteschmelze führt in jedem Fall zu einem Temperaturabfall, der sich störend auf den Gießbetrieb auswirken kann. Daher werden Warmhalteöfen i. d. R. mit bereits vorgeschmolzenem Metall nachgefüllt und mit einer automatischen Temperaturregelung ausgerüstet. Zum Vorschmelzen eignen sich getrennt aufgestellte, kippbare Tiegelöfen, wie z. B. der in Bild 3 dargestellte und mit einem vollautomatischen Rekuperatorbrenner ausgestattete Ofen; durch die rekuperative Vorwärmung der Verbrennungsluft erzielt man hohe Brennstoffeinsparung in der Größenordnung von 25 bis 38 % gegenüber einem Kaltluftbrennersystem. Zum Vorschmelzen größerer Metallmengen werden auch Wannen- oder Herdschmelzöfen eingesetzt. Ein Kippstuhlofen mit auswechselbarem Warmhalteofen zeigt Bild 4.

Energieverbrauch

Bei Brennstoffbeheizung hängt der Energieverbrauch pro Tonne Schmelzgut nicht nur von der Ausführung des Ofens und der Tiegelgröße ab. Eine erhebliche Rolle spielen auch die exakte Anpassung des Tiegels an die Größe des Ofenraums, eine korrekte Brennereinstellung sowie der Alterungszustand des Tiegels. Mit Kaltluftbrennern werden zum Erschmelzen von 1 t Aluminium bis auf eine Temperatur von 720 °C je nach Tiegelgröße ca. 130 bis 150 m³ Gas benötigt. Bei elektrisch beheizten Tiegelöfen ergibt sich für die gleiche Aufgabe ein Energieverbrauch von etwa 400 kWh. Einen elektrisch widerstandsbeheizten kippbaren Tiegelofen mit Kippgestell und Hydraulikaggregat zeigt Bild 5. Das Thermoelement (in Bild 5 rechts oben sichtbar) zur Messung und Regelung der Schmelzetemperatur ist im Bad mit einem Graphitschutzrohr versehen. Diese Ausführung ist auch bei brennstoffbeheizten Öfen üblich.

Schmelzzeit

Für die Praxis im Schmelzbetrieb ist neben den Werten des Energieverbrauches für ein kontinuierliches Schmelzen auch die Zeit zum Einschmelzen einer kompletten Tiegelfüllung von Bedeutung. So beträgt die Aufschmelzzeit in einem gasbeheizten Tiegel mit 350 kg Fassungsvermögen, der bereits aufgewärmt und mit ca. 20 % Flüssigmetall (Sumpf) gefüllt ist, ca. 85 Minuten. Bei einem 800 kg-Tiegel wird mit 130 Minuten nur unwesentlich mehr Zeit benötigt. Bei Verwendung eines kalten Tiegels kann sich die benötigte Zeit zum Einschmelzen um über 50 % erhöhen. Elektrisch beheizte Öfen benötigen etwa die doppelte Schmelzzeit im Vergleich zu gasbeheizten Öfen.

Vor- und Nachteile von Tiegelöfen

Vorzüge von Tiegelöfen sind die einfache Bedienung und Wartung sowie geringe Investitionskosten. Mit einem Konzept auf Basis dieser Öfen kann die Gießerei auch kleine Chargen unterschiedlicher Legierungen erschmelzen. Einschränkungen bezüglich der Legierung sind faktisch nicht gegeben. Die Schmelze lässt sich sofort im Tiegel behandeln und bei Bedarf kann die Legierung schnell und einfach gewechselt werden.

Bei höheren Produktionsmengen sind Tiegelöfen nicht mehr wirtschaftlich einsetzbar. Hauptgründe hierfür sind der relativ hohe spezifische Energieverbrauch und die manuelle Bedienung. Das Chargieren von Hand verursacht hohe Arbeitskosten. Ferner darf nur trockenes Metall nachchargiert werden, da feuchter Einsatz zu Metallauswurf mit hoher Gefährdung des Personals führen kann.

Weiterführende Stichworte:

Schachtschmelzofen

Schachtschmelzofen-Energieverbrauch

Magnesium-Schmelz- und Dosierofen

Ofensteuerung