Vakuumunterstütztes Druckgießen

Eine der Hauptursachen für Porositäten (siehe Gasblasen, Gasporosität) in Druckgussteilen stellen die eingeschlossene Luft bzw. Gase (Trennmitteldämpfe etc.) dar, die aufgrund des Verfahrensprinzips im konventionellen Kaltkammer-Druckgießverfahren auftreten können und sich auch bei guter Entlüftung nicht zur Gänze vermeiden lassen.

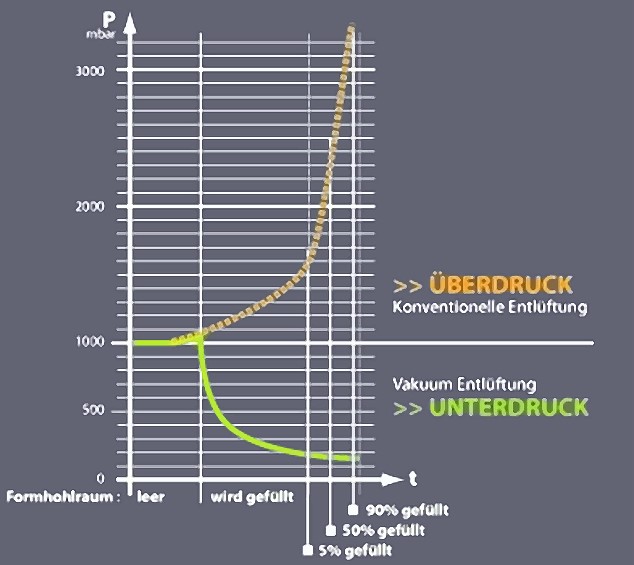

Beim konventionellen Druckgießen werden zwar die Luft bzw. Gase im Formhohlraum durch das flüssige Metall in die Überlaufbahnen und in die Entlüftungskanäle gepresst, jedoch erfolgt dies nicht vollständig bzw. kann bereits in der ersten Phase (Vorlaufphase) der Druck in der Form ansteigen (je nach Entlüftungsapplikation und Kolbengeschwindigkeit zwischen 1.500 mbar und 3.000 mbar).

In der zweiten Phase (Formfüllphase) können sich diese Werte verdoppeln und verdreifachen. Durch die Evakuierung des Formhohlraums bei Verwendung einer Vakuumanlage lassen sich die hohen Gasdrücke vermeiden, selten steigen diese über 200 mbar an (siehe Bild 1 und Bild 2).

Beim vakuumunterstützen Druckgießen ergeben sich daher folgende technologischen Vorteile:

- Vermeidung von Lufteinschlüssen

- Brandstellenvermeidung

- Einfallstellenvermeidung

- Oberflächenqualitätserhöhung

- Verbesserung der statischen mechanischen und dynamischen Eigenschaften

- Herstellung von wärmebehandelbaren Druckgussteilen (siehe Wärmebehandlung von aushärtbaren Aluminium-Legierungen)

- Herstellung von schweißbaren Druckgussteilen (siehe Schweißen von Druckgussteilen)

Die wirtschaftlichen Vorteile, die sich durch den Einsatz von Vakuumanlagen beim Druckgießen ergeben, sind:

- Ausschussreduktion

- Reduzierung der Wandstärken (Volumenreduzierung)

- Verbesserte Produktionssicherheit

- Geringere Formzuhaltekraft (Unterdruck)

- Reduktion der Einpressdrücke und der Anschnittgeschwindigkeiten

- Standzeiterhöhung des Werkzeuges (siehe Formerosion, Brandrisse, Spannungsrisse)

Das Prinzip des vakuumunterstützen Druckgießens wird nachfolgend beschrieben

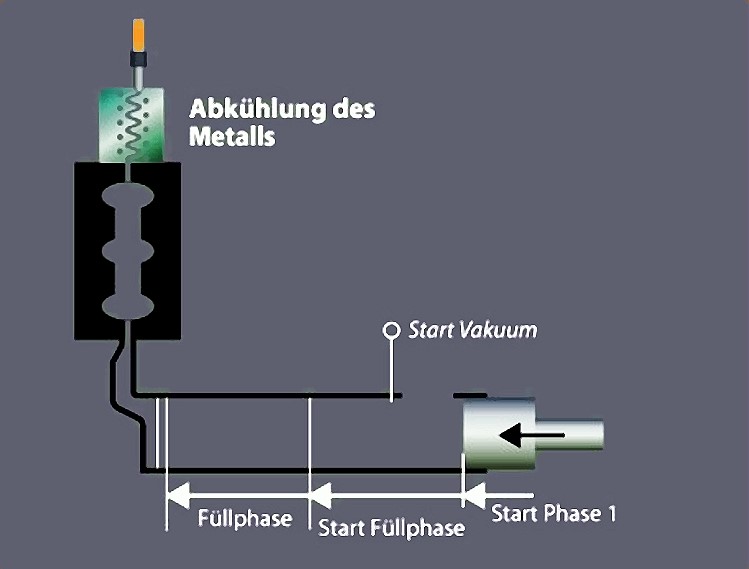

Schritt 1 (Bild 3)

Die Schmelze wird in die Gießkammer (B) eingefüllt. Der Luftdruck im Formhohlraum (C) ist identisch zum Atmosphärendruck. Die Form ist geschlossen und das Vakuumventil (V) ist funktions- und startbereit. Die Vakuumanlage ist im Standby-Modus. Die Vakuum-Pumpe (P) garantiert einen optimalen und konstanten Vakuumwert im Vakuum-Tank (T).

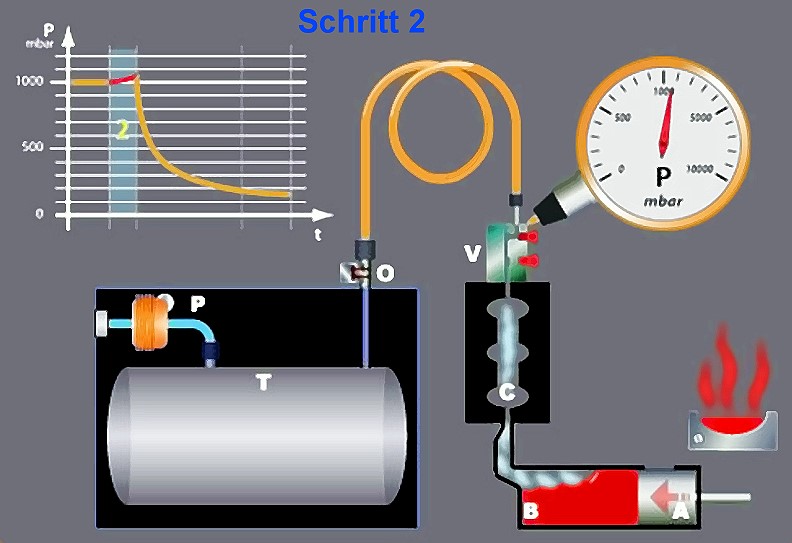

Schritt 2 (Bild 4)

Der Gießkolben (A) bewegt sich vorwärts. Ein Signal wird von der Druckgießmaschine an die Vakuum-Anlage gesendet. Diese aktiviert somit einen Vakuum-Start-Verzögerungstimer. Der Luftdruck im Formhohlraum (C) steigt leicht. Das Vakuum-Ventil (V) ist im Standby-Modus mit dem Evakuierkolben in offener Position. Der Vakuum-Start-Verzögerungstimer ist in Betrieb. Das Vakuum schaltet ein, sobald der Gießkolben (A) die Einfüllöffnung überschritten hat. Der Vakuum-Tank (T) ist leer und das Vakuum-Freilassung-Ventil (O) ist in geschlossener Position.

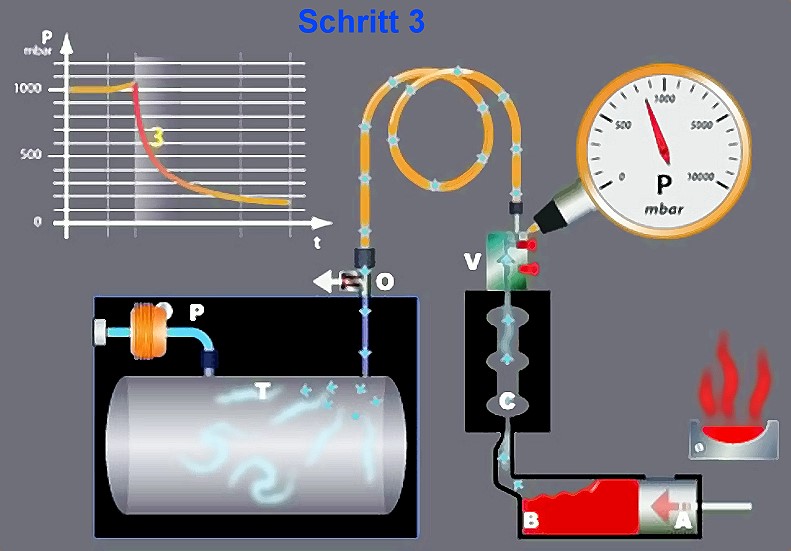

Schritt 3 (Bild 5)

Der Gießkolben (A) hat die Einfüllöffnung überschritten. Der Vakuum-Start-Verzögerungstimer gibt das Vakuum-Start-Signal an die Vakuumanlage. Das Vakuum-Freilassungsventil (O) ist nun in offener Position. Anhand der Zwangsentlüftung werden Luft und Gase aus der Gießkammer (B) und dem Formhohlraum (C) entzogen. Diese werden über den Vakuumschlauch in den Vakuum-Tank (T) geführt. Das Vakuum-Ventil (V) ist immer noch im Standby-Modus und die Luft und Gase entfliehen durch den Evakuierkolben. Die Vakuumanlage misst in Realzeit die generierten Vakuummengen im Formholraum (C). Während der 1. Phase bewegt sich der Gießkolben (A) mit geringer Geschwindigkeit, bis zum Umschaltpunkt zur 2. Phase, wo mit höherer Geschwindigkeit gefahren wird.

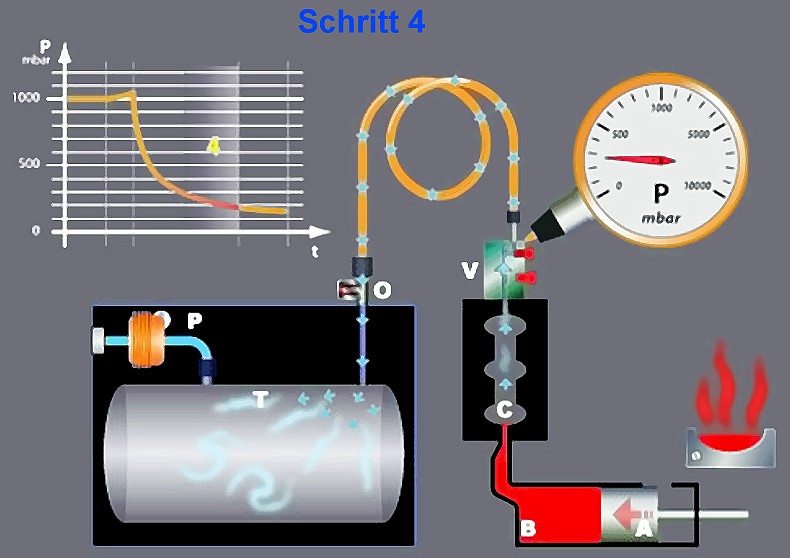

Schritt 4 (Bild 6)

Die Schmelze erreicht nun das Ende des Angusses und die Druckgießmaschine schaltet auf die Formfüllgeschwindigkeit um. Der Luftdruck im Formhohlraum (C) nähert sich dem höchsten Vakuumwert. Das Vakuum-Ventil (V) bleibt im Standby-Modus, um der Luft und den Gasen den Durchlauf zu ermöglichen. Das erreichte Vakuum kann auf dem Bildschirm der Steuerungs-Anlage überprüft werden. Das Vakuum-Freilassungs-Ventil (O) bleibt in offener Position.

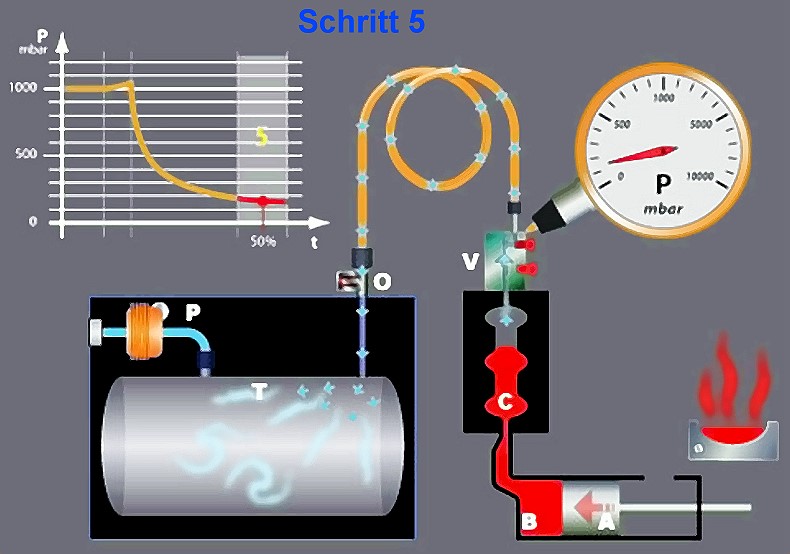

Schritt 5 (Bild 7)

Die Geschwindigkeit des Gießkolbens (A) nimmt zu. Die Hälfte der Formfüllphase ist nun erreicht. Dank der hohen Entlüftungskapazität des Vakuum-Ventils (V) bleibt ein Unterdruck im Formhohlraum (C) während des Einpressens bestehen. Die Einfüllresistenz der Schmelze in den Formhohlraum (C) ist minimal. Das Vakuum-Ventil (V) ist im Standby-Modus, jedoch schon bereit, von der Energie des Metallstroms aktiviert zu werden. Das Vakuum-Freilassungs-Ventil (O) ist in offener Position.

Schritt 6 (Bild 8)

Der Formhohlraum (C) ist nun vollständig gefüllt und die Schmelze hat somit das Vakuum-Ventil (V) erreicht. Der Schließmechanismus des Vakuum-Ventils (V) wird durch die kinetische Energie des Metallstroms innnerhalb einer Millisekunde ausgelöst. Mit dem Nachdruck der Druckgießmaschine wird ein optimales Füllen der Schmelze im Formhohlraum (C) sichergestellt. Die vorlaufende Schmelze wird durch das Vakuum-Ventil (V) gestoppt. Durch die geschlossene Position des Evakuierkolbens im Vakuum-Ventil (V) wird der Vakuum-Evakuierzyklus abgebrochen. Die Vakuum-Pumpe (P) wird nun eingeschaltet, um den gewünschten Vakuumwert im Vakuum-Tank (T) wieder herzustellen.

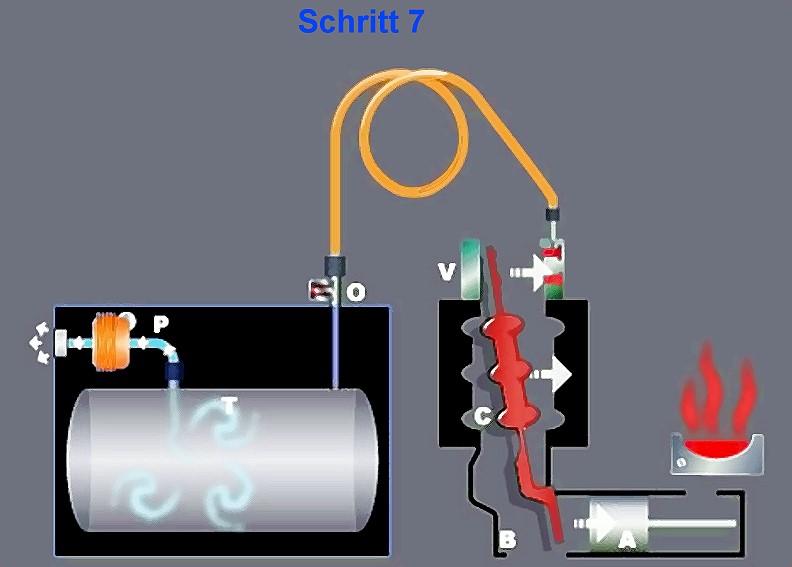

Schritt 7 (Bild 9)

Nach der Erstarrungszeit und Abkühlung öffnet sich die Form. Zugleich sendet die Druckgießmaschine ein Signal zur Vakuum-Anlage und das Vakuum-Freilassungs-Ventil (O) schließt sich. Die Vakuumanlage reinigt und kühlt den Evakuierkolben des Vakuum-Ventils (V) mit Druckluft. Die Vakuumanlage kontrolliert den Verschmutzungswert des Vakuum-Ventils (V) und des Filters. Der nächste Vakuumzyklus kann beginnen.

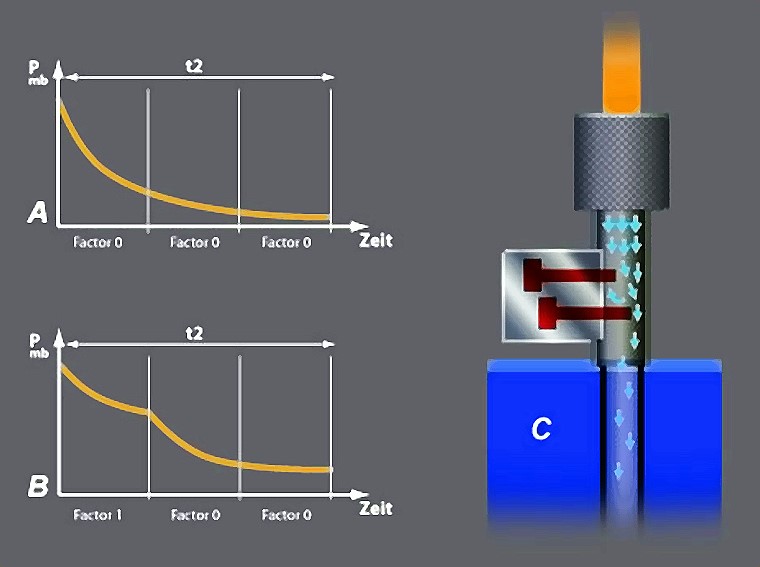

Vakuumregulierung

Die Vakuumregulierung dient einer optimalen Anpassung der Evakuierung von Luft und Gasen aus der Gießkammer und Formhohlraum.

Vorteile:

- Anpassung des Vakuums an die Eigenschaften des Gießprozesses

- Verhinderung von unerwünschten Turbulenzen

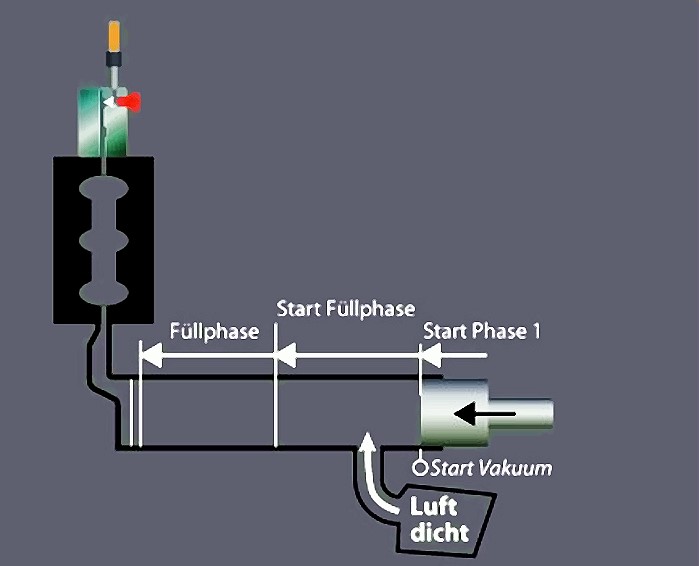

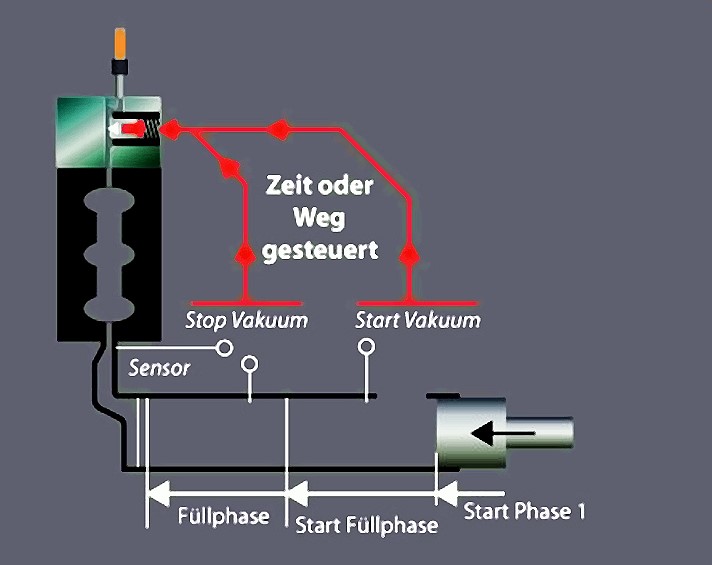

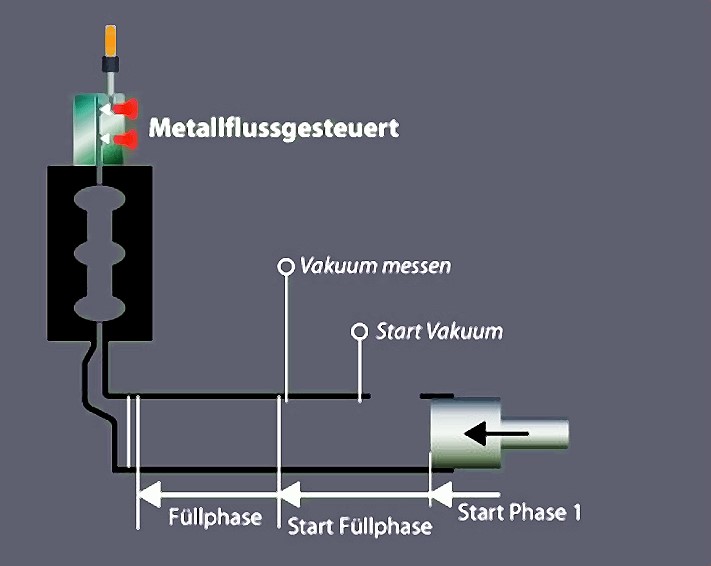

Beispiele für Arten der Vakuumregulierung gibt Bild 10 wieder.

Nachfolgend werden die wichtigsten Entlüftungssysteme mit ihren Vor- und Nachteilen gegenübergestellt:

Chill-Entlüftungssysteme (Waschbrett-Entlüftung, Bild 11)

Vorteile

- Entlüftung während der Füllphase

- Relativ kostengünstig

Nachteile:

- Limitierte Evakuierungskapazität

- Druckaufbau erst nach Metallfrontstop

- Schwierige Prozessüberwachung

- Oxidiertes Chill-Profil nicht rückgewinnbar

Vacural-Vakuumsysteme (Bild 12)

(siehe auch Vacural-Verfahren)

Vorteile:

- Die Schmelze kommt nie mit Luft in Berührung

- Kleiner Restdruck

- Hohe Gussqualität

Nachteile:

- Relativ kostenintensiv (Form)

- Viele Änderungen zu Standardgießsystemen

- Dosierprobleme bei fehlender Präzision

Zeit- / Wegabhängige Vakuumsysteme (Bild 13)

Vorteile:

- Hohe Absaugkapazitäten

- Gleiches Schussvolumen

- Relativ wenig Ventilteile

Nachteile:

- Keine Evakuierung der Gase in der Füllphase

- Einstellung des Ventilschließpunktes

- Nur im Kaltkammerbereich einsetzbar

Metallflussgesteuerte Vakuumsyteme (Bild 14)

Vorteile:

- Hohe Absaugkapazitäten

- Entlüftung bis zum Ende des Gießvorganges

- Viele Parametermöglichkeiten / Kontrollmöglichkeiten

- Gleiches Schussvolumen

- Mechanisches System (Schließzeit: 1 Millisekunde)

Nachteile:

Regelmäßige Wartung