Gegendruck-Gießverfahren

Sonderbauart und Weiterentwicklung des Niederdruck-Kokillengießverfahrens. Beim Gegendruck-Gießverfahren wird nicht nur der Gießofen, sondern auch die Kokille mit Druckgas (i. d. R. mit Druckluft) beaufschlagt.

Prinzip

Der eigentliche Gießvorgang erfolgt in Analogie zum Niederdruckgießen auch hier mit Hilfe eines Steigrohres. Durch das Steigrohr wird das Gießmetall nach oben in die Kokille gefördert. Die Druckbeaufschlagung des Metallbades im Ofen zum Hochfördern der Schmelze in die Kokille wird jedoch durch eine Druckdifferenz Δp herbeigeführt, indem man den Gasdruck in der druckbeaufschlagten Kokille etwas absenkt. Dadurch entsteht ein Überdruck im Gießofen, der für das Hochsteigen des Metalls in die Kokille sorgt.

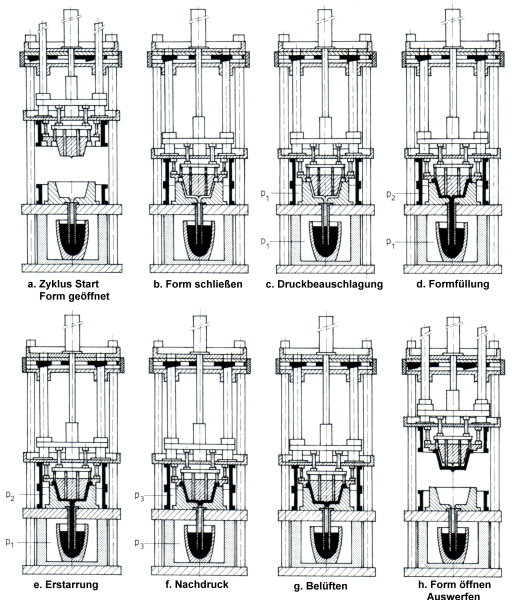

Bild 1 zeigt den Gießyklus an einer Gegendruck-Kokillengießmaschine: Zunächst wird die Kokille geschlossen (Bild 1b) und danach werden sowohl die Ofenkammer, in der sich der Tiegel mit dem flüssigen Metall befindet, als auch die darüber angeordnete Kokillenkammer mit der waagerecht geteilten Kokille gleichzeitig mit Druckgas beaufschlagt; in beiden Kammern herrscht dann der gleiche Druck p1 (Bild 1c). Jetzt werden die pneumatischen Verbindungen zwischen beiden Kammern geschlossen, und durch eine regelbare Belüftung wird der Druck in der Kokillenkammer auf p2 abgesenkt. Aufgrund des so entstandenen Druckunterschiedes Δp = p1 – p2 steigt das flüssige Metall in den Formhohlraum hoch (Bild 1d); dies ist der eigentliche Gieß-oder Formfüllvorgang.

Der Druck sowie auch der Gegendruck werden bis zum Ende der Erstarrung aufrechterhalten, das Gusstück erstarrt dabei unter der Einwirkung der Druckdifferenz Δp in der Kokille (Bild 1e). Nach beendigter Erstarrung werden beide Kammern pneumatisch wieder verbunden und die Drücke gleichen sich auf den Gleichgewichtsdruck p3 aus. Das flüssige Restmetall sinkt im Steigrohr wieder ab und fließt in den Tiegel zurück (Bild 1f). Der Druck p3 wird danach noch über kurze Zeit aufrecht erhalten und wirkt als Nachdruck auf das Gussstück. Durch ein Belüften beider Kammern wird schließlich die Druckbeaufschlagung vollständig abgebaut (Bild 1g). Die Maschine öffnet nun die Kokille und die Auswerfeinrichtung hebt das Gussstück ab (Bild 1h).

Bild 2 zeigt den schematischen Druckverlauf während eines Maschinenzyklus. Der Gegendruck erlaubt die Regelung der Füllgeschwindigkeit des Metalls in die Form, unabhängig vom Druck auf das Schmelzbad in der Ofenkammer. Die Erzeugung des Druckunterschiedes Δp verläuft dabei vollkommen linear im Gegensatz zum Niederdruckgießverfahren. Hauptanwendungsgebiet ist Leichtmetall-Kokillenguss, z. B. für die Automobilindustrie (besonders Radfelgen und Räder). Der Gegendruck wird hier auf etwa 4-6 bar eingestellt und die Druckabsenkung Δp beträgt in der Regel 0,5 - 0,8 bar. Als Druckgas verwendet man im Aluminiumguss meistens Druckluft, seltener Inertgase (dann vor allem N2 und Ar).

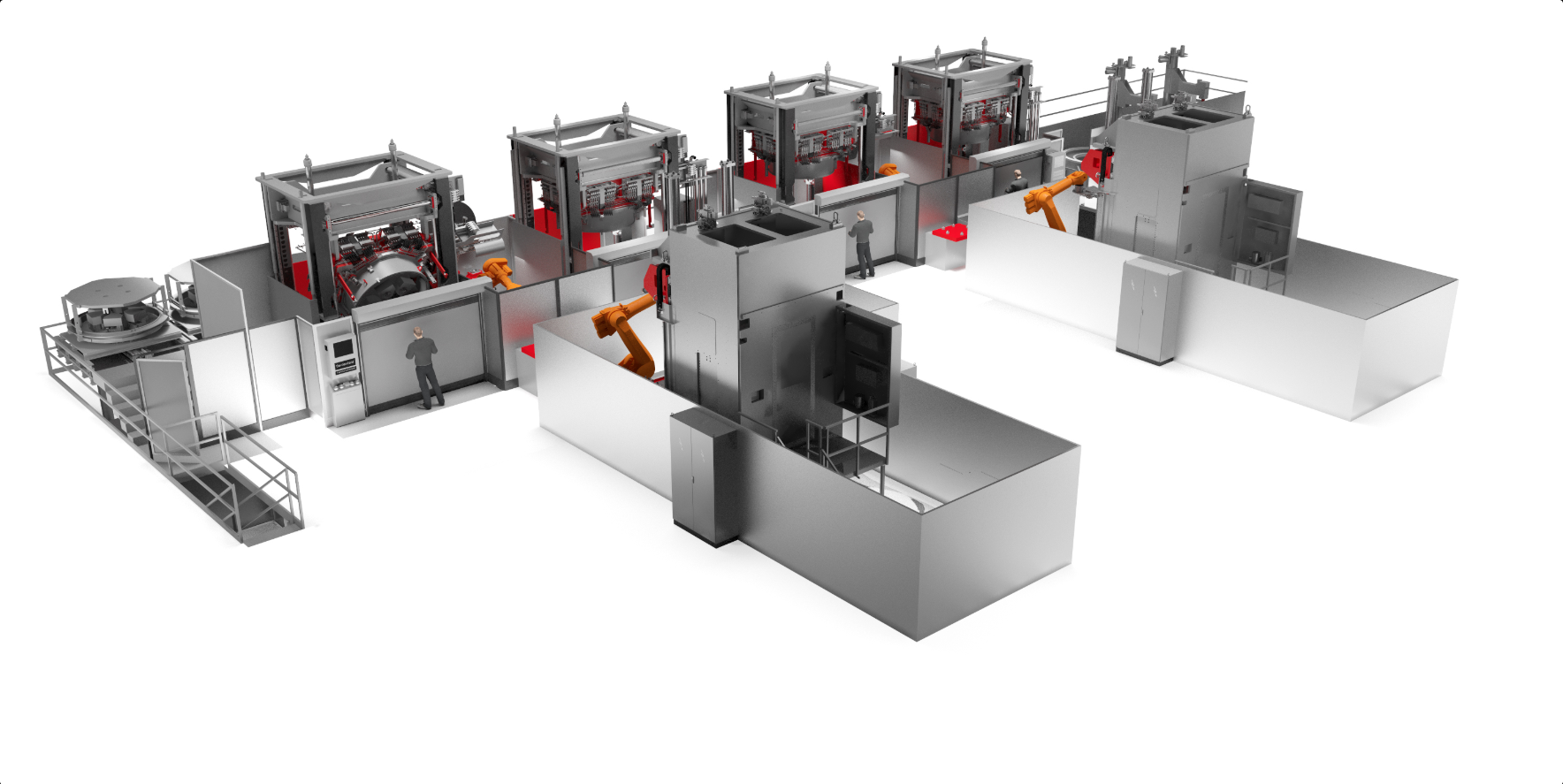

In Bild 3 (Fill GmbH) ist eine Gegendruck-Gießmaschine ersichtlich und deren technische Daten sind in Tabelle 1 (Fill GmbH) angeführt. Neben der höheren Qualität, dem höheren Automatisierungsgrad und einer optimierten Taktzeit wird beim Gegendruckverfahren im Vergleich zum konventionellen Kokillenguss eine wesentlich bessere Materialausbeute erzielt. Bild 4 zeigt eine verkettete Gegendruck-Gießanlage (Fill GmbH). Die Filme 1 - 3 (Fill GmbH) zeigen den Werkzeugschwenk, den Ofenwechsel sowie den Kokillenwechsel.

Eine Variante ist des Gegendruck-Gießverfahrens ist das Precocast-Verfahren (s. d.), bei dem höhere Drücke verwendet werden.